1. 引言

超超临界机组锅炉的高温受热面在运行期间,由于其管内壁长期与高温水蒸汽接触,不可避免的会产生氧化皮,并随着运行时间的增加而不断变厚,进而导致受热面管传热效率下降,很容易造成管子超温运行甚至发生爆管的事故。

近些年有越来越多的锅炉由于受热面管内壁氧化皮相关的原因发生爆管事故,氧化皮的生成原因和预控措施日益受到重视。氧化皮的生成会导致管子传热效率变差,同时氧化皮的增厚和堆积还会导致管子内通流面积减小,这些都会使管内实际温度超过预期温度。所以通过检测受热面管内壁的氧化皮厚度来计算管子在运行时的当量温度,并依据受热面温度趋势来制定相关的运行建议和检修计划,预防超温爆管事故的发生。

目前对受热面氧化皮厚度的检测主要通过实验室取样分析测量和现场超声波氧化皮测厚这两种方法。相对于实验室取样分析测量,现场超声波氧化皮测厚具有简便、快捷且不需要破坏工件等优点,是当前氧化皮检测方法的主要研究方向。

2. 机组概况

国内某1000 MW燃煤汽轮发电机组于2015年5月31日交投生产,并于2021年11月检修,累计运行约45,000小时。锅炉形式为:超超临界参数、变压直流炉、单炉膛、一次再热、平衡通风、露天导式布置、固态屏渣、对冲燃烧方式、II型锅炉。炉膛上部沿烟气走向分别布置有屏式过热器、高温过热器、高温再热器,尾部有低温再热器、低温过热器、省煤器。

3. 超声波氧化皮测厚技术原理

由于受热面管子内壁氧化皮厚度的增长与管壁温度有明显的对应关系,所以只要测量得到管子内壁的氧化皮厚度和管子的实际壁厚,就可以计算出其对应的当量温度 [1] [2] [3]。

受热面管内壁氧化皮厚度测量采用超声波氧化皮测量设备。该设备由超声脉冲发生/接收器,显示设备及高频探头组成。通过选择适当的探头、频率和显示波形,仪器可同时测量出超声波在管子金属中的传播时间和在氧化皮中的传播时间。超声波在已知材料的传播速度是一定的,结合对比试块测量出的超声波在氧化皮中的声速,现场测量出超声波在管子金属中的传播时间和在氧化皮中的传播时间,可以计算出管内壁的氧化皮厚度和管子实际壁厚 [4]。

4. 当量温度计算方法

某段管子不管它曾经在何种温度、何种应力条件下运行了多少时间,其寿命的损耗程度总可以等效于某一固定的金属温度及特定的应力条件下服役了相同时间,这个等效的金属温度就称之为金属当量温度。因而,金属当量温度既不是管子的外壁温度,也不是其内壁温度和外壁的平均温度,而是某段服役期内寿命损耗程度的一种等效描述。

锅炉高温受热面管内壁氧化皮的增长厚度与其在该段服役期内的当量金属温度有一定的对应关系。参照美国及加拿大普遍采用的Laborelec经验公式,对于T91或12Cr1MoV等材料来说,满足如下的公式:

式中:T——过热器或再热器管的当量金属温度(℃)

x——管子内壁氧化皮厚度(mm)

t——管子已运行时间(h)

a、b——材料常数

5. 氧化皮测厚及分析

该超超临界机组于2021年11月进行了停机检修,在检修期间使用超声波氧化皮测厚仪,对该机组的低温过热器和低温再热器分别进行了氧化皮测厚工作,并进行了取样金相分析。

现场氧化皮检测采用高频超声纵波法检测,检验设备为美国奥林巴斯(OLYMPUS)的38DL-PLUS型超声波测厚仪,检测精度为0.01 mm,实际检测中发现对于氧化皮厚度小于0.1 mm的部位仪器一般无法识别,故认为仪器的最小检测厚度为0.1 mm。

5.1. 低温过热器氧化皮测厚

低温过热器位于尾部烟道后包墙和中隔墙之间,共计148片管屏,每屏6根管。此次检测的管子规格为Φ51 mm × 10 mm,材料为12Cr1MoVG,共计检测888根管,实际检测部位如图1所示。

Figure 1. Schematic diagram of detection parts of low temperature superheate

图1. 低温过热器检测部位示意图

低温过热器的过氧化皮厚度主要集中在0.17~0.31 mm的范围内,经过计算后其对应的金属当量温度都没有超过材料的许用温度,详见表1。

Table 1. Test results of oxide skin thickness of inner wall in low temperature superheater tube

表1. 低温过热器管内壁氧化皮厚度检测结果

5.2. 低温再热器氧化皮测厚

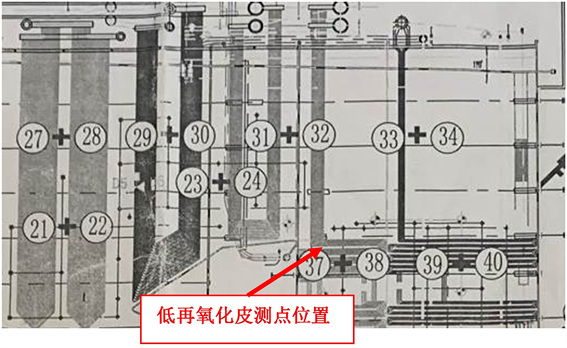

低温再热器位于尾部烟道前包墙和中隔墙之间,共计148片管屏,每屏6根管。此次检测低温再热器管管子规格为Φ57 × 4.5 mm,材料为SA-213T91,共计检测888根管,实际检测部位如图2所示。

Figure 2. Schematic diagram of detection parts of low temperature reheater

图2. 低温再热器检测部位示意图

低温再热器的过氧化皮厚度主要集中在0.15~0.23 mm的范围内,经过计算后其对应的金属当量温度都没有超过材料的许用温度,详见表2。

Table 2. Test results of oxide skin thickness of inner wall in low temperature reheater tube

表2. 低温再热器管内壁氧化皮厚度检测结果

5.3. 现场氧化皮测厚数据分析

1) 从图3中可以看出通过低温过热器管氧化皮厚度计算得出的当量温度分布整体比较平稳,除个别点当量温度较高外,无较大波动。对比电厂锅炉管壁温监测设备测得的低温过热器管屏温度分布情况,整体也是趋于比较平稳的曲线,这与氧化皮测厚结果较吻合,能大致反映低温过热器管在实际运行中温度分布情况。

Figure 3. Distribution of equivalent temperature of low temperature superheater tubes

图3. 低温过热器管当量温度分布情况

2) 从图4中可以看出通过低温再热器管氧化皮厚度计算得出的当量温度分布整体比较平稳,无较大波动。对比电厂锅炉管壁温监测设备测得的低温过热器管屏温度分布情况,整体也是趋于比较平稳的曲线,这与氧化皮测厚结果较吻合,能大致反映低温再热器管在实际运行中温度分布情况。

Figure 4. Distribution of equivalent temperature of low temperature reheater tubes

图4. 低温再热器管当量温度分布情况

3) 通过对比氧化皮测厚数据和现场实际运行的壁温分布情况,可以发现通过氧化皮测厚仪器测得的结果跟实际情况比较接近,这其中存在的个别偏差可能是由于现场检测的测点位置不同导致的,因此可以认为采用超声波测厚仪进行的锅炉受热面管氧化皮测厚方法是可靠的。

5.4. 实验室氧化皮测厚分析

对现场低温过热器管和低温再热器管各取一根样管,并先对取样管使用超声波测厚仪进行氧化皮测厚并记录,然后对取样管加工后在实验室使用金相显微镜对内壁氧化皮厚度测量,两种测量方法的结果见下表3。

Table 3. Test results of oxide skin thickness of inner wall in sampling pipe

表3. 取样管内壁氧化皮厚度检测结果

对使用超声波测厚仪和使用金相显微镜测得的氧化皮厚度数据对比发现,两种方法的测得的数据基本接近,偏差分别在0.02 mm和0.01 mm。通过观察取样管的微观金相组织可以发现,管子内壁氧化皮薄厚分布并不均匀,上表测量结果的偏差有可能是因为测点位置的误差导致的(图5、图6)。因此可以进一步证明采用超声波测厚仪进行的锅炉受热面管氧化皮测厚方法是可靠的。

Figure 5. Oxide skin on inner wall of low temperature superheater tube under metallographic microscope

图5. 金相显微镜下低温过热器管内壁氧化皮

Figure 6. Oxide skin on inner wall of low temperature reheater tube under metallographic microscope

图6. 金相显微镜下低温再热器管内壁氧化皮

6. 结论

对于超超临界机组锅炉因超温原因引起的爆管,超声波氧化皮测厚是一种既简便高效又准确全面的检测方法,通过这种方法可较全面地了解炉管内氧化皮厚度及锅炉运行期间是否存在超温运行情况,为指导锅炉运行及制定检修方案提供依据,有效减少了锅炉爆管的风险,提高了设备的安全性和稳定性。

锅炉受热面管的氧化皮需要做长期、大量的监测,只有在大量历史数据的支撑下,氧化皮测厚的准确性才会越来越高。同时氧化皮测厚是一种抽样检测,而内壁氧化皮生成和脱落是一个动态过程,在实际检测过程中数值上会与实际结果存在一定的偏差,所以在判断锅炉爆管原因等问题时,仍需要结合其他相关的检测技术,这样才能更准确和真实地反映炉管实际运行工况。

对于锅炉受热面的氧化皮测厚工作只是在金属材料因素上的监测,要消除锅炉超温的情况还是需要改善锅炉的运行工况,保证受热面在设计条件下运行,才能更好地防止锅炉超温及爆管事故的发生。