摘要: 本论文使用聚丙烯膜作为胶黏剂与原木板叠加而制备成木塑复合材料。通过对木板表面的改变、聚丙烯薄膜的用量和木纹方向的变化,采用热压成型工艺成功制备了多层的木塑复合板材,并对其进行冲击性能、硬度、吸水率、老化试验等相关测试,研究了不同变量下材料的力学性能。结果表明,使用双层聚丙烯膜且交错排列制备的复合板材冲击强度最好,达到34.23 kJ/m

2,吸水率最小是41.8%。聚丙烯膜用量的增加可以使其板材结合更加牢固,减少木板表面孔隙,提高了冲击强度,降低了吸水率,提高了抗老化性能。

Abstract:

In this thesis, polypropylene film was used as adhesive to prepare wood-plastic boards by stacking with the log board. By changing the surface of the wood panel, the amount of polypropylene film and the direction of the wood grain, a multilayer wood-plastic composite panel was successfully prepared by the hot pressing molding process, the impact properties, hardness, water absorption, aging test and other related tests were carried out to study the mechanical properties of materials under different variables. The results show that the impact strength of the composite sheet prepared by double polypropylene film and staggered arrangement is the best, reaching 34.23 kJ/m2, and the water absorption rate is the minimum of 41.8%. The increase in the amount of polypropylene film can make the board bond more firmly, reduce the surface pores of the board, improve the impact strength, reduce the water absorption and improve the aging resistance.

1. 引言

木塑复合板材(Wood-Plastic Boards, WPC)是通过木质纤维或木粉与热塑性树脂为原料制备成的一种新型绿色环保材料,具备优良的耐水性、可塑性、寿命长、色彩丰富、不易开裂、稳定性好等性能 [1] [2],在建筑、物流、装饰等方面有广泛的应用 [3] [4] [5]。近年我国在木塑材料取得了一些成果,如以木粉和聚丙烯或回收聚丙烯制备得到的板材具有良好的力学性能和阻燃性 [6] [7],通过热压成型制备高强全聚丙烯复合板,以塑代胶实现零甲醛释放,具有很大的环保意义 [8] [9]。也可利用废弃的秸秆、稻壳、麻纤维等与热塑性树脂合成木塑板,相比传统木材更耐腐蚀、耐水性好、不易开裂、寿命长、尺寸稳定性好 [10]。研究发现,为增强粘结强度或植物纤维与聚合物基体的相容性,可加入第三组分,如加入异氰酸酯作为胶黏剂 [11],或加入偶联剂 [12] [13],或使用马来酸酐接枝乙烯–辛烯共聚物 [14],所得到的材料的力学性能明显优于未改变界面相容性能制备的板材。本研究采用聚丙烯膜为胶黏剂与木板相互叠加通过热压成型的方法制备得到木塑复合板材。研究通过对木板微孔化处理、聚丙烯用量、木纹方向等对性能的影响。

2. 实验部分

2.1. 实验设备仪器

万能制样机:WZY-240,北京冠测精电仪器;热压成型机,XH-406B-30-300,锡华检测仪器;真空干燥箱,DZF-6020,上海吉呈仪器;组合击试验机,XJJUD-50,承德市大加仪器;老化箱,4018A,江都市振邦试验机械。

2.2. 主要化学试剂及原料

原木皮:杉木,由益阳市风河竹业公司提供,平均厚度1.62 mm,用切锯成25 × 25 cm的正方形木片,烘干,备用;聚丙烯:Q/BF 002-2019,宁夏宝丰能源集团;液体石蜡油:化学纯,国药集团化学试剂。

2.3. 设计实验

本实验主要考察接触面积、木纹方向、膜的用量等对聚丙烯木塑复合板材的影响,具体设计实验见表1。

注:孔径约2 mm;交错是变换木纹方向交错叠加。

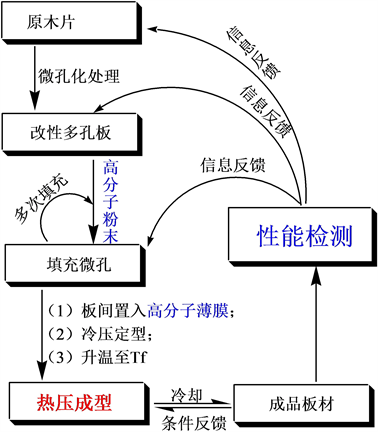

本研究中,对原木片进行微孔化处理以增强材料的力学性能,使用覆膜热压的方式得到板材,对板材进行综合性能检测,将性能检测信息反馈至各制备阶段以优化制备工艺,试验研究流程见图1。

Figure 1. Flow chart of experimental research

图1. 试验研究流程图

2.4. 聚丙烯膜的制备

取7.5 g聚丙烯颗粒呈圆形铺在镜面模具上,在热压成型机上180℃下将镜面模具放入热压成型机内,打开上升按钮待完全上升后,打开计时按钮,计时完成自动下降,压力17 MPa,预压65 s,加压时间45 s,将模具取出放到下面一层,关闭计时打开冷却,按上升经过60 s的冷却再次下降,取出镜面模具便可以得到厚度为0.378 mm的圆形薄膜,备用。

2.5. 聚丙烯复合板材的制备

2.5.1. 木塑坯的制作

将锯好的木板最下面一面和最上面一面刷上液体石蜡油(防止木板碳化)。本实验以聚丙烯膜为胶黏剂制备木塑复合板材。取出10张木片和9张聚丙烯膜。将木板放在模具上,裁剪好聚丙烯膜平铺在木板上,将裁减的边角膜补在木片空隙处;以此方式相互叠加膜和木板。将组合好的木塑坯,放入195℃的真空干燥箱中100 min进行预热处理。

2.5.2. 木塑板材的制备

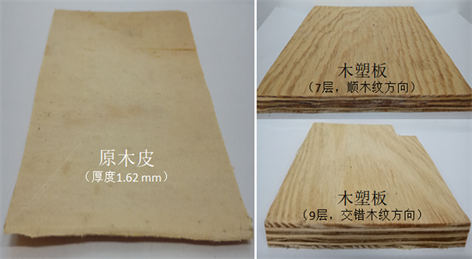

实验通过以聚丙烯膜为胶黏剂采用热压成型的方法来制备复合板材。将真空干燥箱内的木塑坯取出,放入热压机第一层,打开上升按钮后待上升完成后打开计时,计时结束取出压制后的板坯放入热压机的第二层,打开水龙头按下冷却开关后再次按下上升按钮,待上升后计时90 s,计时完成按下降按钮,取出压制好的板材。不同条件的板坯组合好后按以上步骤操作便可得到压制完成的复合板材。将板材在制样机上进行切割去毛边。原木皮和两种不同结构的木塑板材实物图见图2。热压工艺参数为:温度180℃,预压时间65 s,加压时间10 min,冷却时间,90 s。

Figure 2. Physical drawing of raw wood veneer and wood-plastic boards

图2. 原木皮和木塑板材实物图

2.6. 木塑板材的性能测试

2.6.1. 冲击强度测试

冲击强度可衡量材料的韧性,本实验采用组合冲击试验机(简支梁方式)进行测试,试样宽度为20.0 mm,试样厚度为16.0 mm,预仰角为160˚。冲击强度测试环境:测试冲击量50 J,环境温度25℃。冲击强度按公式(1)进行运算。

(1)

公式中,α代表冲击强度,kJ·m−2;A代表冲断试样时所需要的功,J;b代表冲击处试样的宽度,mm;h代表冲击处试样厚度,mm。

2.6.2. 硬度测试

参考人造板硬度测定试验方法及标准 [15],通过XHR-150型洛氏硬度计对复合板材进行测试,所测试件厚度须大于0.6 mm。先安装好所需规格的球压头,再安装好试验台,调试好仪器后将制样放入试验台,缓慢转动旋杆使球压头缓慢压入试样,当小指针从黑点转到红点,并且大指针指向“30”时,便启动按钮,加试验力时看大指针转动几圈,当卸试验力时大指针转动几圈,便可根据读数原理得到试样的硬度值。选用样品初试验力:98.07 N,压头规格:Φ3.175 mm,电源电压:AC220 V。

2.6.3. 老化试验

本研究者中次采用热氧老化,老化箱温度100℃,将一系列的2号样和7号样的木塑复合板材(制样长11 cm,宽2.5 cm)放进老化箱中,每隔30 h取出若干的复合板材进行简支梁冲击性试验,考察材料抗冲击性能随着热氧老化时间的增长发生的变化。

3. 结果与讨论

3.1. 聚丙烯木塑复合板材冲击强度测定

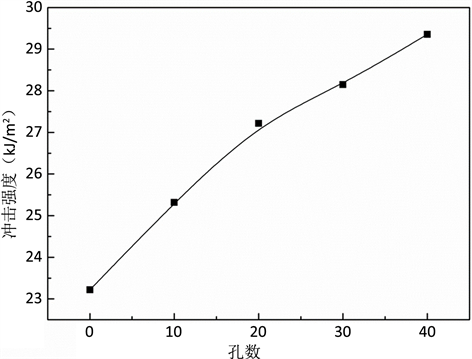

不同孔数的顺木纹排列板材冲击强度如图3所示,由图可以看出,随着板材打孔数的增加,板材的冲击强度在不断提高。打孔数为40时,板材的冲击强度是29.35 kJ/m2,相比未打孔的板材冲击强度(23.21 kJ/m2)提高了26.5%。原因在于压制的木板自身具有较好的冲击强度,聚丙烯具有良好的结晶性能和机械强度,以聚丙烯膜为胶黏剂热压后的板材拥有一定的抗冲击性能。热压过程中原木皮两边的聚丙烯膜融化后压入孔洞并进行链接,让板材冲击性能得到提高,孔数增多,层与层之间的原木皮粘结越牢固从而使得冲击性能提升。

Figure 3. Effect of hole number of composite plate arranged along the grain direction on impact strength

图3. 顺木纹方向排列的复合板材孔数对冲击强度影响图

交错排列1张膜的板材冲击强度如图4所示,随着板材打孔数增多时,冲击强度也在提高,打孔数为40时,板材的冲击强度是33.26 kJ/m2,相比未打孔的板材冲击强度(25.76 kJ/m2)提高了29.11%。与顺木纹排列的板材相比,在相同孔数时,木纹交错排列的板材具有更高的冲击强度。原因在于木片交错排列时,木板与木板之间的纤维相互交呈一个网状,因此冲击性能得到提高。

Figure 4. Effect of hole number of composite plate with staggered wood grain arrangement on impact strength

图4. 交错排列的复合板材的孔数对冲击强度影响图

考察了高分子膜的用量对板材冲击强度影响,对顺木纹方向和交错木纹方向的板材在使用1张膜和2张膜时制备的板材进行了冲击性能测试,结果见表2。可以看出无论的顺木纹方向还是交错木纹方向的板材,使用两种高分子膜制备的板材相较使用一张膜时具有更高的冲击强度。使用的高分子膜量相同时,同样交错木纹方向比顺木纹方向制备的板材具有更好的冲击性能。原因在于在同样的排列方式时,木板表面积有限,聚丙烯膜的使用量增加,在融化后能够更充分进入木板的空隙内,粘结强度和冲击性能得到提高。

Table 2. Test data of impact strength

表2. 冲击强度测试数据

3.2. 聚丙烯木塑复合材料硬度测试

本测试用到塑料洛氏硬度计检测复合板材的硬度,结果见表3。由表3可见板材的硬度值在36.5至39 HRE之间的一个稳定范围内,变化不大。主要是因为压缩的木板本身具有较大的硬度(37.0 HRE),而热压后处于具有不良导热性能的木片之间的聚丙烯膜在自然冷却下具有良好的结晶性和较大的结晶度,复合板材之间的高分子层具有较大的硬度(37.3 HRE),与压缩木板的硬度接近。硬度是材料抗硬物压入的能力,此次设计制作工艺不改变木板自身性质,设计的变量也未影响木板自身具有的机械强度,而聚丙烯作为胶黏剂的存在,影响甚微。

3.3. 聚丙烯木塑复合板材的老化试验

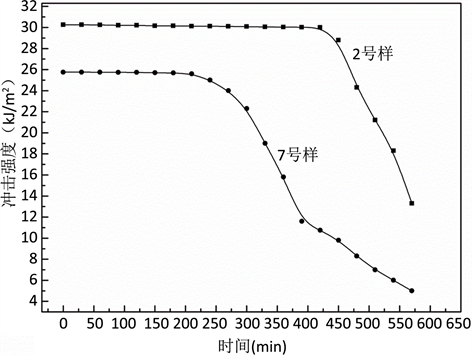

本研究中,选取微孔处理的第2号样和无微孔处理的7号样木塑板材样品放入老化试验箱中进行热氧老化处理,每过一段时间就对样品进行冲击性试验,探究材料力学性能随着热氧老化处理时间的变化,考察木塑板材的抗老化性能,结果见图5。可以看出,两种板材在经过一段时间的热氧老化后力学性能出现下降,其原因在于聚丙烯在热氧条件下会出现不同程度的讲解,导致其粘合强度降低和冲击性能下降。7号样品在240 h热杨老化处理后力学性能出现下降,270 h后出现断崖式力学性能下降,570 h后力学性能变得很弱了。相比,2号样在450 h后才出现力学性能明显下降,570 h后仍然具有较强的抗冲击性能。2号样具体更好的抗老化性能的原因在于其是微孔处理的样,热压制作过程中高分子熔体实现了在原木片层之间的穿插,让层与层之间粘结更加牢固。

Figure 5. Change of impact strength of plates after thermal oxygen aging treatment for some time

图5. 热氧老化处理一段时间后板材的冲击强度的变化图

4. 小结

聚丙烯木塑复合板材的冲击强度随着打孔数的增加而提高,交错排列压制的复合板材的冲击强度明显大于顺木纹排列压制的复合板材。使用2张聚丙烯膜制备的无孔复合板材,冲击强度可达34.236 kJ/m2。聚丙烯木塑复合材料的硬度之间的波动变化较小,在稳定范围内,实验变量的改变和热压成型的方法对板材的硬度值的影响甚微。复合板材在经过一段时刻的热氧老化处理后抗冲击性能下降,相较未微孔处理的板材,经过微孔处理的具有更好的抗老化性能。

基金项目

湖南省教育厅科学研究重点项目(19A085)。