1. 引言

铝是仅次于铁用途最广泛的金属,目前世界上广泛采用的原铝生产方法是冰晶石熔盐电解法 [1] [2]。在原铝生产过程中和电解槽周期大修时不可避免地会产生阳极炭渣、铝灰以及电解槽大修渣。其中大修渣由废阴极炭块、废碳化硅侧块和废耐火材料组成。这些固体物质的共同特点都是在电解过程中产生,由于长期受到电解质与高温的冲蚀,其中含有超过国家标准的可溶性氟化盐与少量氰化物等有毒有害物质 [3] [4]。它们在野外堆放与潮湿空气或雨水接触时,其中的可溶性氟和氰化物就会溶出进入土壤与地下水中,并释放有害气体,严重危害当地的环境与人畜生命安全。若处理不当会对当地环境与社会造成极大危害。但是目前尚没有科学、成熟技术批量处理该危险废弃物,此领域存在重大技术缺口。

2000年以来,我国铝电解工业的飞速发展,原铝产量逐年增长,截止2020年我国原铝产量约为3593万吨,占全球原铝产量的56%以上。随着原铝产量的飞速增长与铝电解工业的不断扩张,带来的问题是铝电解过程中产生的阳极炭渣、铝灰以及电解槽大修渣的量逐年加大。据估算,每生产1吨原铝,约产生8~12 kg阳极炭渣,10~12 kg铝灰,20~30 kg大修渣 [5] [6]。按照2020年我国原铝产量3593万吨计算,共计产生35.9万吨阳极炭渣,43.1万吨铝灰,107.8万吨大修渣。数量如此庞大的工业危废的产生既是对环境的极大负担,更是对宝贵资源的严重浪费。如何能利高效处理其中有毒有害物质,并将有价物质进行资源化回收利用是企业与科技工作者亟待攻克的技术难题。

2. 我国铝电解工业固危废处理技术现状

2.1. 大修渣中废阴极炭块

按照铝电解废阴极的处理技术手段,可将处理方法划分为火法和湿法,火法主要采用高温处理,将有害物质分解或脱除达到无害化。湿法处理技术主要采用浮选法,利用浮选药剂将炭块与氟化物进行分离,并固化氟化物,加入氧化物使氰化物分解达到无害 [7]。

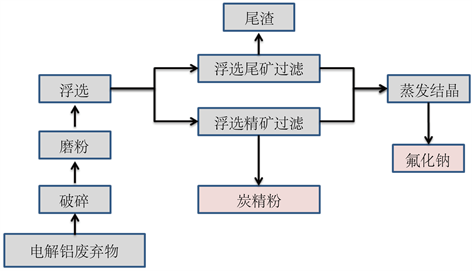

某铝厂建设铝电解废阴极炭块湿法处理线,采用浮选–酸浸法工艺技术回收废阴极中的氟化盐与炭,其工艺路线为“水浸–浮选–化学浸出–高温再提纯–氟化钠蒸发结晶–废气吸收再利用–废水循环利用”,目的是综合利用废阴极炭块,使其中的炭与电解质分离。其工艺流程如图1所示。

浮选–酸浸法是将废阴极炭块破磨、筛分后的颗粒与水混合进行浮选。浮选过程中,炭因为疏水性等性质被浮选气泡裹挟到浮选槽表面得到回收,电解质如Al2O3、冰晶石、氟化物等则留在溶液中 [8] [9] [10] [11]。经过扫选、精选等过程得到以电解质和炭为主的两种产品。但在处理过程发现,所得产品炭精粉经浸出毒性检测后,其中可溶性氟含量为3000~4000 mg∙L−1。仍远超国家危险废弃物标准100 mg∙L−1,产品并未与氟化物良好分离。

Figure 1. Process flow chart of wet treatment of waste cathode carbon block in a plant

图1. 某厂湿法处理废阴极炭块工艺流程图

同时在废阴极炭块的湿法处理过程中,反映伴随HF、HCN的析出,会腐蚀损害设备造成处理成本加大,同时气体逸散对操作环境污染严重,危害工人身体健康。处理后产物难分离,而且废弃液无法达标外排。另外,废槽衬的湿法处理工艺流程长,过程复杂,投资大 [12] [13]。因此以火法为主的铝电解废槽衬处理方法应为未来的主导方向。

2.2. 大修渣中废侧块

碳化硅砖材料价格昂贵,目前针对回收处理大修渣废侧块的研究很少。大修渣中的废侧块包括两部分:反应部分和未反应部分。反应部分与熔融电解质接触,主要物相包括:SiC,Si3N4,Na2SiO3,NaF;未腐蚀部分与电解槽钢壳接触,主要的物相包括:SiC和Si3N4。

东北大学 [14] 通过人工分拣,将废旧碳化硅砖分为反应部分和未反应部分;反应部分经过破磨使其粒度小于700 μm;颗粒经水洗过滤,滤饼进行二次水洗,Na2SiO3和NaF进入滤液,得到的滤渣主要物相是SiC和Si3N4;一次水洗的滤液蒸发浓缩后得到Na2SiO3浓缩液,或加入CaCl2与Na2SiO3反应生成硅酸钙和氟化钙,固化氟化物。使电解槽废旧碳化硅侧块无害化的同时,实现了有价物质回收。

2.3. 大修渣中废耐火材料

目前针对大修渣中的耐火材料处理问题,我国大部分电解铝厂尚无行之有效的解决对策。部分铝厂采用湿法处理废耐火材料取得了一定成效,但在实际操作过程中仍注意到存在二次污染、设备腐蚀和产物分离困难等问题,即防渗填埋和湿法处理均不能满足大修渣中废耐火材料的无害化处理和资源化利用 [15] [16]。

近些年出现的干法无害化处理术将废耐火材料与石灰、SiO2混合后焙烧,氰化物分解,尾气经净化处理,使有害物质达标排放 [17]。但废耐火材料中的有价物质无法回收被用于铺路材料,且此方法成本较高。

伊川龙海科技实业有限公司 [18] 将5%~30%的铝电解废耐火材料,10%~50%粉煤灰,15%~30%粘结剂,1%~5%添加剂,3%~8%成孔剂,10%~20%水,经过混配挤压后烧成保温砖材料,可用于1000℃以下的管道璧面保温。尾气用Al2O3吸附,产物有害物质浸出毒性低于国家标准。

2.4. 阳极炭渣

当前处理阳极炭渣的技术浮选法较多 [19]。在水磨到一定粒度的阳极炭渣中,加入浮选药剂进行浮选,辅以鼓入气泡。炭粉等疏水性物质随气泡上升浮在表面,电解质等则留在浮选槽中,从而达到分选的目的 [20]。

某厂采用浮选法处理阳极炭渣,炭渣磁选后加入NaOH进行水磨,炭渣电解质中的冰晶石与氧化铝被碱溶解与炭分离。浮选法处理阳极炭渣成本较低,但炭渣中电解质回收率低,且含有浮选药剂等杂质,需进一步处理;产物分离困难,电解质中含碳约5%;浮选过程产生二次含氟废水,需处理达标后排放增加回收成本。

针对上述湿法处理存在的问题,火法处理方法逐渐兴起。中南大学 [21] 采用熔融处理法,将炭渣与添加剂细磨至200目,混合干燥后加入高温炉熔炼,此过程通保护气氛,升温至900℃~1300℃并保温一段时间后炭渣与电解质分离,详见CN107130260A。

火法回收炭渣中的氟化盐取得了较好的成果,部分炭渣在高温下烧损,该方法能耗较高,炭烧损率较大,含氟烟气需进行尾气处理。因此,开发出既能高效回收利用铝电解炭渣中的氟化盐和碳,又经济可行,对环境友好的方法,应是未来处理炭渣的方向。

2.5. 铝灰

目前从铝灰中回收有价物质大体上可分为:热法、冷法回收。两种方法回收率均可达到70%以上 [22]。

热法主要针对含铝量较高的一次铝灰,主要利用铝灰自热与造渣剂混合。高温下铝灰中铝熔化,由于铝密度较大且与铝灰不润湿,通过挤压沉入底部,从而二者分离。

冷法主要是针对含铝量较低的二次铝灰。通过热法处理后铝灰中的铝冷却后的形成铝珠,一般通过筛选、重选、浮选或电选法回收其中的铝 [23]。

美国某厂采用热铝灰压渣工艺,热铝灰的温度处于700℃~1065℃之间,在此温度下金属流动性较好且氧化速度不剧烈,压渣机工作效果良好。同时该工艺可使热铝灰急冷,减少金属氧化进而降低损耗;铝液回收率约20%~40%,产品分离效果好,可以厂内直接回炉;该工艺具有操作安全、简单且操作周期短等特点。

3. 结论及展望

1) 集中收集,分类处理。铝电解危险固废因其含有大量可溶性氟与氰化物,所以必须将其集中统一收集,以防二次污染的进一步扩散。将收集后的危废按照其所属的不同种类进行分类后,针对其不同组成特点进行有针对性的处理操作。

2) 火法处理。根据国内外多年实践研究发现,使用湿法处理电解槽危废存在诸多问题,主要包括产品分离困难,氟等有害元素未彻底脱除。处理过程中产生氟化氢与氢氰酸,操作环境恶劣并存在重大安全隐患。同时,湿法处理过程流程复杂,投资建厂成本大。而通过火法处理的铝电解工业危废,其中的氟等有害元素得以有效脱除,并与处理后产品脱离。同时火法处理技术具有流程短、投资少的特点,所以利用火法处理铝电解工业危废应是未来的主导方法。