1. 引言

在电子信息技术的推动作用下,集成电路的发展速度也逐渐加快,集成电路特征尺寸正逐步减小,CMP将摩尔定律从0.25 um扩展到5 nm工艺节点,并且3 nm制程芯片也即将实现量产,在这一进程中CMP平坦化对于集成电路(IC)制造起着至关重要的作用 [1] [2] [3] [4] [5]。传统的平坦化技术,如反刻、玻璃回流和旋转膜层等平坦化技术在全局平坦化方面受到限制 [2]。CMP技术摒弃了传统的单一化学抛光或者单一机械抛光的缺点,它通过原材料和一个抛光头之间的相对运动来平坦化材料表面,在硅片和抛光头之间有抛光液,并同时施加压力。它能精确并均匀地把材料抛光为需要的厚度和平坦度,有效减少表面损伤并得到超光滑表面 [2]。CMP技术已经成为集成电路产业不可或缺的关键技术。

抛光液和抛光垫在化学机械抛光中不断地被使用和更换而被称为关键消耗品。其中抛光液包含平坦化所需的化学成分和抛光颗粒,抛光液主要由磨料、pH值调节剂、分散剂、氧化剂等部分组成 [3] [4] [5]。抛光液主要分为金刚石抛光液、氧化铝抛光液、氧化铈抛光液、氧化硅抛光液等几类。与氧化铝、氧化硅等粉末相比,CeO2抛光粉具有特殊结构和性质:CeO2中的四价铈离子具有强氧化性,对元件有高的化学活性;CeO2硬度相对较小,不会在元件表面留下明显的机械损伤;在浅槽隔离技术中,CeO2对SiO2和Si3N4两种材料具有高的选择比,同时它具有粒度均匀、用量少、能循环利用、易清洗等优点。目前70%~100%的优质抛光粉为CeO2基复合材料。本文将从磨料浓度、晶面结构、添加剂三个方面分析CeO2磨料抛光性能的影响因素,并综述了掺杂改性、核/壳结构的CeO2基磨料的研究进展,最后论述了新型抛光增强技术的相关研究,以期本文对同行具有借鉴和参考意义。

2. 影响CeO2磨料抛光性能的不同因素

在实际的CMP过程中,抛光液与元件表面之间存在复杂的相互作用,包括机械作用、化学腐蚀和摩擦化学反应。影响抛光效果的因素不仅包括抛光浆的物理、化学性质,还有其他工艺参数的影响,如温度、湿度和光照等抛光环境,以及下压力、转盘的转速和抛光垫的材质、粗糙度、硬度等。本人着重总结论述了以下几点。

2.1. CeO2磨料的浓度对抛光性能的影响

一般情况下,磨料浓度增加,抛光颗粒数量增加,去除率(MRR)会提高,这是因为增加了磨料与硅片表面的接触面积。然而一些研究表明随着CeO2浓度的增加,MRR会降低。Wang [6] 等针对多分散系指出,作为活性区域的Ce3+随CeO2浓度增加而增加,CeO2颗粒会变大,而大颗粒会捕获小颗粒,从而限制小颗粒的功能,如图1。Kwak [7] 等使用扫描电子显微镜和数字显微镜对清洗后的晶圆表面进行分析,该团队指出,CeO2颗粒即使在较低浓度下也能迅速吸附到SiO2表面,然而随着浓度的增加,快速形成的紧密结合的CeO2吸附层会干扰去除已与Si键合的CeO2颗粒和吸附新的CeO2颗粒的抛光过程。同时,吸附在SiO2上的CeO2颗粒由于静电而排斥新引入的CeO2颗粒,造成活性颗粒减少,且阻挡了Si-O-Ce [8] 的键合。

Figure 1. Schematic of the polishing process with at high and low ceria concentrations [7]

图1. 高铈和低铈浓度下的抛光工艺示意图 [7]

2.2. CeO2磨料的晶面结构对抛光性能的影响

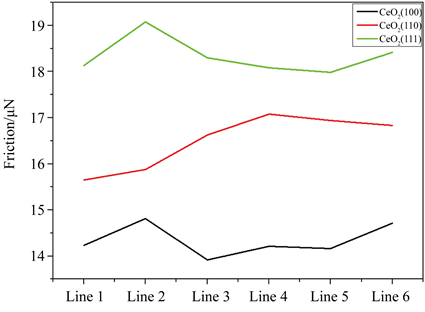

研究CeO2磨料的晶面结构有助于我们深入了解其作用机理,帮助我们对CMP工艺实现更好的控制。Xie [9] 等在磁控溅射系统中,通过将CeO2磁控溅射到ZrO2(100),ZrO2(110)和ZrO2(111)衬底上制备了相应晶面的CeO2薄膜,再利用原子力显微镜和扫描电子显微镜研究不同晶面CeO2对硅的去除性能,CeO2对硅的去除率关系为 CeO2(111) > CeO2(100) > CeO2(110),这与氧化铈磨损速率关系相一致,该团队认为Si与CeO2之间的主要磨损类型为粘着磨损,而Si与CeO2之间的摩擦力关系为CeO2(111) > CeO2(110) > CeO2(100) (如图2所示),这表明不同晶面的CeO2与Si之间的接触会影响磨料材料的去除率。Onodera [10] 等使用Car-Parrinello分子动力学(CPMD)方法,认为表面硅原子会通过形成多个Ce-O-Si键变成五配位的中间体。由于这种状态很可能是不稳定的,当硅表面粗糙的原始硅氧键被打破时,这意味着晶圆表面将会变得平坦。原始Si-O键在硅表面的键解离反应仅发生在(111)表面的模型上,而在(100)表面上没有发生。该团队以表面原子的排列来解释:(111)表面提供六边形吸附位点,其固有地形成具有五个配位硅原子的结构,而(100)表面表现出正方形的吸附位点,很难形成所需的中间体。

2.3. 不同添加剂对抛光性能的影响

CeO2抛光液分散性能较差,团聚严重。所以在使用CeO2抛光液通常通过加入不同添加剂的方法改善其分散性和悬浮特性,避免其团聚 [4] [5]。添加剂对抛光速率的影响体现在改变分散剂和磨料的重量比来提高薄膜的去除率 [11],同时,合适的化学添加剂能够调节Ce3+/Ce4+之比(Ce3+的存在可以提供活性位点,有利于化学反应进行 [12] ),以获得较为满意的抛光率 [13]。

pH值对于CeO2抛光液十分重要。一方面合适的pH值调节剂能够为抛光液创造一个较为稳定的环境,使得抛光液的抛光速率及效率得到保障,另一方面,通过调节pH值可以CeO2粒子能稳定悬浮在抛光液中,改善CeO2抛光液的悬浮性能。夏 [3] 和陈 [4] 均得出CeO2抛光液使用的最佳pH值为10 (碱性抛光液),此时抛光液Zeta电位的绝对值最大,证明此时稳定性最好。二人使用不同碱性试剂进行实验、比较,最终选用NaOH作为pH调节剂,得到了沉降率低且长时间悬浮稳定的CeO2抛光液。

Figure 2. Average friction force of Lines 1 to 6 in the process of linear friction between Si and CeO2(100), CeO2(110), and CeO2(111) films [9]

图2. Si与CeO2(100)、CeO2(110)、CeO2(111)薄膜线性摩擦过程中线1-线6的平均摩擦力 [9]

大多数分散剂是一类阴离子复合型的高分子聚电解质,当其分散在水中时,产生的带电基团或者高分子长链吸附在CeO2粒子的表面,减少和阻碍CeO2粒子之的吸引力及碰撞力 [4],使CeO2粒子能稳定悬浮分散在抛光液中。陈 [4] 通过对多种分散剂对CeO2抛光液悬浮性能的效果考察,选出质量浓度为0.4% PAAS (聚丙烯酸钠)、2.0% PVP (聚乙烯吡咯烷酮)、1.5%硅酸镁铝为最佳复配分散剂配方。夏 [3] 在实验中同样得出结论选择PAAS作为分散剂。

3. CeO2基磨料制备的研究

目前已经商品化的CeO2磨粒具有形貌不规则、粒径分布宽和分散稳定性差和易划伤抛光表面等缺点。为了提高CeO2磨粒的抛光效果,研究人员开展了对CeO2磨粒的表面改性和掺杂等方面的研究。

3.1. 掺杂改性CeO2基磨料的制备及其性能研究

对于相同成分的抛光粉,提高抛光效率的方法主要是增加材料的内部结构缺陷,在CeO2中掺杂,可以提高Ce3+和氧空位的浓度,增加其表面活性位点,从而提高抛光效率,另一方面,第二相的掺入可以通过改变颗粒内部的分散性来增大颗粒的表面负电性,进而改变抛光粉颗粒与硅片表面之间的电性和化学相互作用。

柴明霞等 [14] 采用正硅酸乙酯溶胶–凝胶法制备纳米SiO2,并与氯化铈溶液混合,用氨水沉淀法制备了悬浮稳定性较好的SiO2-CeO2复合粉体,并获得了理想的抛光效果;韩磊等 [15] 以硅溶胶为硅源,掺杂到硝酸铈溶液中,经过喷雾干燥法得到前驱体,再经过煅烧CeO2-SiO2复合抛光粉,抛光性能相对纯CeO2磨料或纯SiO2磨料得到了提高,并得出了CeO2与SiO2的质量比(4:1)。

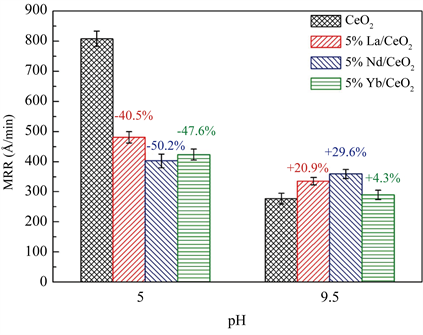

由于稀土金属元素具有特别高的化学活性,利用稀土元素来掺杂改性成为研究人员选择的方向。Chen [16] 的团队采用改进的初始浸渍法实现了镧系金属(La、Nd和Yb)对铈纳米颗粒表面的均匀掺杂,且不存在第二相,提高材料抛光时SiO2去除率的决定性因素之一是掺杂的氧化铈中Ce3+的含量显著增加,La/CeO2、Nd/CeO2和Yb/CeO2对硅在碱性浆中的抛光率分别提高了20.9%、29.6%和4.3%,如图3所示。该团队 [17] 将Sm掺杂SiO2@CeO2复合颗粒,得到平均尺寸为310 nm的mSiO2-Ce1-xSmxO2 (x = 0.23)复合磨料,抛光结果显示获得了原子量级表面粗糙度的超光滑表面,Sm元素的掺入增强其摩擦化学反应活性,与未掺Sm的磨料相比,其复合磨粒的抛光效率提高近36% (62 nm/min增大至84 nm/min),又将Er掺杂 [18] SiO2@CeO2复合颗粒,借助PCMP技术其去除率提高了160%。

Figure 3. The material removal rate (MRR) of silica dielectric during chemical mechanical polishing (CMP) by using different CeO2 abrasive particles. The slurry contains 0.25wt% abrasive particles [16]

图3. 采用不同的CeO2磨料颗粒进行化学机械抛光时,二氧化硅介质的材料去除率(MRR)。泥浆中含有0.25wt%的磨料颗粒 [16]

目前市售铈基抛光粉大多进行氟化处理,即向氧化铈前驱体中加入氟化剂,如氢氟酸、氟硅酸、氟化铵或氟化钠等进行氟化反应。贾 [19] 采用第一性原理方法,研究了氟原子对CeO2晶体弹性力学性能、晶体形貌变化的影响,这些性能和结构的变化最终反映在氟化CeO2抛光粉对SiO2表面的磨削反应过程中。掺氟量达25at%,弹性模量和硬度迅速下降,导致氟化抛光粉机械磨削能力大幅降低,且CeO2磨料表面稳定性顺序变为(100)面 > (111)面 > (110)面,作者认为,抛光过程中,F原子没有直接与SiO2晶粒反应成键,但是F元素引起CeO2晶体形貌改变,并促进Si与CeO2中的O成键,所以CeO1.75F0.25(100)对玻璃表面Si原子的去除率是CeO2(111)表面的两倍。

另外,基于为使抛光材料同时具有一定的刚性和柔韧性,来提高抛光效率的同时,减少表面的划痕,马 [20] 等人利用熔融共混法制备了热塑性聚氨酯/氧化铈(TPU/CeO2)抛光复合材料,这种方法有效改善了CeO2基抛光液的分散性。复合材料的去除率达到13.97 nm/min,摩擦系数为0.11且随时间变化平稳,在提升抛光质量、延长使用寿命方面有重要作用。

3.2. 核/壳结构CeO2基磨料的制备及其性能研究进展

基于CeO2的磨料的商业合成方法通常涉及到合适的前驱物的热分解。然而,在煅烧和粉碎过程中,CeO2颗粒的大小和形状很难控制。因此,具有锋利边缘、棱角和尖端的多面体磨料更容易划伤工件,限制了抛光表面质量的提高。在新型磨料中,由聚合物芯和CeO2纳米颗粒壳组成的复合磨料,以及CeO2接枝介孔SiO2复合材料因其特殊的弹簧状结构和非刚性力学性能而受到越来越多的关注,在实现无缺陷表面方面具有潜在的应用前景 [21] [22] [23]。

磨料的内芯自身具有非刚性的力学特性,同时作为支撑体,在磨料与工件表面的接触过程中可能发生少量弹性变形,使复合磨粒与衬底之间的真实接触面积增大,可更加柔和地将抛光压力传递至元件表面,在一定程度上减轻对元件表面的“硬冲击”带来机械损伤,避免加工表面出现微划痕。这使得复合磨粒抛光后元件表面有更低的表面粗糙度,并有效避免出现条状划痕等机械损伤、提高材料去除效率 [21]。

陈杨 [21] - [26] 的团队致力于CeO2核壳结构的研究。陈 [24] 制备表面带有负电荷的聚苯乙烯(PS)微球,再以硝酸铈为铈源为缓释沉淀剂,通过化学原位沉淀工艺制备具有核壳结构的复合微球,其抛光的热氧化膜的表面粗糙度和形貌变化均低于CeO2纳米颗粒抛光,去除率可达484.5 nm/min。其另一项实验 [25] 在对铜的CMP中,PS/CeO2混合磨料有助于减少机械损伤和划痕及凹坑的数量和深度,此进一步为铜和低k介电材料等具有机械挑战性的材料提供了潜在的CMP应用。马 [21] 利用化学沉积技术在聚甲基丙烯酸甲酯(PMMA)表面嫁接氧化铈(CeO2)纳米粒子,得到了核壳结构的PMMA-CeO2复合颗粒,粒度均匀,有助于消除划痕,得到超光滑表面。

由于有机核的在较高温度下的化学稳定性较差,陈爱莲等 [22] 用改进的Stöber法合成具有放射状孔道的介孔氧化硅(mSiO2)微球,并实现CeO2纳米颗粒在mSiO2内核表面的均匀包覆(mSiO2微球的粒径约300 nm,平均孔径为2.6 nm,复合颗粒中CeO2包覆层的厚度15~20 nm)。与以实心氧化硅(sSiO2)、sSiO2/CeO2复合颗粒相比(如图4),用mSiO2/CeO2复合颗粒抛光后的氧化硅片工件具有更低的表面粗糙度(RMS = 0.267 nm)和更高的材料去除率(MRR = 45 nm/min),且能避免出现表面微划痕等机械损伤,其抛光后的形貌图如图5所示。

在上述实验基础上,Chen [23] [26] 等提出通过油水两相分层方法制备的亚100 nm单分散树枝状介孔二氧化硅(D-mSiO2)的可调结构。然后在D-mSiO2纳米球上涂覆一层CeO2薄壳,形成核/壳结构的D-mSiO2/CeO2复合材料。具有良好的机械划痕消除效果,提高了机械划痕去除率。此外,增大的孔体积或孔隙率可以获得原子尺度的表面,具有相对较低的粗糙度、较少的变化和较高的去除率。

基于爆轰纳米金刚石(DND)硬度高、比表面积较大等特点,周 [27] 等人使用原位沉淀法实现了在DND颗粒表面包覆CeO2,得到了核壳结构的DND@CeO2复合磨料,相对于单一磨料,复合磨料在对蓝宝石的抛光中,去除率可达73.26 nm/min,抛光效率得到了提升,抛光后的蓝宝石表面粗糙度可降低至4.47 nm,且表面平整度很好,几乎没有损伤。

Figure 4. FESEM images of composite particles: (a) mSiO2, (b) mSiO2/CeO2 [22]

图4. mSiO2、mSiO2/CeO2样品的FESEM照片 [22]

Figure 5. AFM topographies and profilograms of the substrate surfaces after polishing with mSiO2/CeO2 composite particles [22]

图5. 使用mSiO2/CeO2复合颗粒抛光的工件表面的AFM二维、三维形貌和微观轮廓曲线 [22]

3.3. 提高CeO2基磨料抛光性能的新型抛光技术研究进展

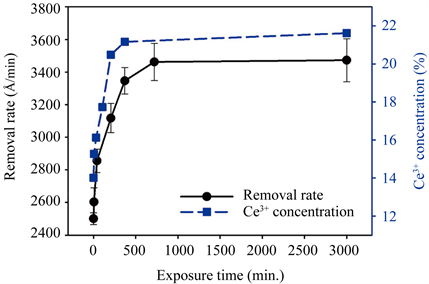

为了实现更高质量、更高效率地抛光,同时适应大规模生产,研究人员已经提出了电场辅助、磁场辅助和光辅助抛光方法。如Murata [28] 使用PU (聚氨酯)-CeO2核/壳结构的磨粒对SiC晶片进行电化学机械抛光,得出MRR为3~4 um/h,远高于传统CMP (0.02 um/h),最终获得了5 nm的表面粗糙度,且该方法不需要抛光垫。此外该团队 [29] 使用机械捏合机将聚合物、CeO2、Fe3O4按1:2:1混合的粉末物理地粘附到球形聚合物内芯材料(PMMA,直径为10 um),在磁场存在下的去除率明显高于常规磨料。Kim [30] 等用紫外光直接照射氧化铈浆料,利用X射线衍射仪(XRD)和透射电镜(TEM)对氧化铈磨料进行了表征,如图6所示:随着紫外光照射时间的延长,Ce3+浓度逐渐增加,且随着Ce3+浓度的增加,去除率增大。

Figure 6. Removal rates and Ce3+ concentration according to UV-light exposure time [30]

图6. 去除率和Ce3+浓度随紫外线照射时间的变化 [30]

这是因为Ce3+在抛光中会在颗粒界面上产生更多可用的活性位点,这更有利于反应的进行。Chen [18] 使用介孔二氧化硅/掺铒氧化铈二元粒子作为光化学机械抛光(PCMP)的磨料,在Er3+离子和紫外光照射下,使MRR (去除率)增加超过50%,并有效改善了表面质量。

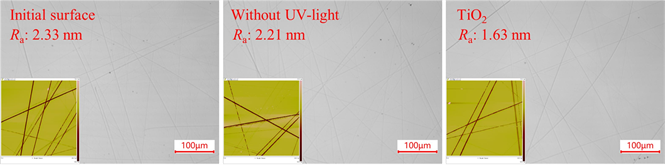

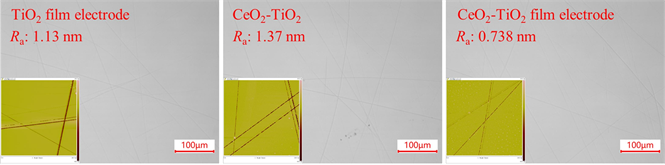

Gao [31] 的团队提出了一种新的光电化学联合机械抛光(PECMP)技术,如图7,借助弹性的核/壳聚苯乙烯(PS)/CeO2核壳磨料和TiO2极高的光催化活性,获得了超光滑SiC表面,在最佳实验条件下,抛光效果最佳(Ra: 0.738 nm, MRR: 1.109 μm/h),证明了该方法的可行性。

(a) (b) (c)

(a) (b) (c)  (d) (e) (f)

(d) (e) (f)

Figure 7. Morphologies and surface roughness values of (a) the initial surface and the polished surface under conditions of (b) without UV-light, (c) TiO2 film electrode with UV-light, (d) TiO2 film electrode with UV-light and anodic bias, (e) CeO2-TiO2 composite-film electrode with UV-light and (f) CeO2-TiO2 composite-film electrode with UV-light and anodic bias [31]

图7. (a) 初始表面;(b) 无紫外光条件下抛光表面;(c) 有紫外光并使用用TiO2薄膜电极抛光下表面;(d) 在有紫外光和阳极偏压的TiO2薄膜电极下抛光表面;(e) 有紫外光并使用CeO2-TiO2复合膜电极下抛光表面;(f) 有紫外光和阳极偏压的CeO2-TiO2复合膜电极抛光表面的形貌和表面粗糙度值 [31]

4. 总结与展望

综上所述,CeO2抛光液以其独特的优势成为化学机械抛光领域的热点,同时CeO2及其复合磨料的制备和CMP技术的应用已经取得了显著进展。但是用于半导体硅片的铈基抛光磨料的制备尚处于实验室研发阶段,在生产实践中存在许多亟待解决的问题:如CeO2磨料粒子的均匀性问题、掺杂改性和结构改变带来的清洗问题和环保问题等。目前,我国的集成电路生产所使用的CMP抛光液全部为进口,国内几乎没有生产。因此,我国在铈基抛光磨料方面的合成工艺的研究及高性能CMP抛光液的研究急需加强,只有深入解决CMP工艺关键技术,才可以自主掌握拥有高端产业链。

基金项目

安徽大学(省级)大学生创新训练计划项目(编号:S202110357467)的阶段性研究成果;安徽大学(校级)大学生创新训练计划项目(编号:X202110357005)的阶段性研究成果。

NOTES

*通讯作者。