摘要: 针对整个物流链条中成本最高、效率最低、污染最严重的末端配送环节,面向无人机配送设计了一种智能化的机巢中枢,分析了机巢中枢系统的工作原理,构建了“田”字型结构的自动分流系统、电池更换系统及无人机停放系统,基于判决控制系统建立了机巢与无人机的数据链。系统有效提高了包裹信息识别的效率和准确率,既为实现无人机配送装配端不间断无人化、自动化运行提供了解决方案,又有效化解了巨额订单量与人工装配的矛盾,使得无人机送快递变得更加高效、便捷。

Abstract:

Aiming at the end distribution link with the highest cost, lowest efficiency and most serious pollu-tion in the whole logistics chain, an intelligent nest hub is designed for UAV distribution, the work-ing principle of the nest central system is analyzed, the automatic shunting system, battery re-placement system and drone parking system of the “field” type structure are constructed, and the data chain of the nest and the UAV is established based on the judgment control system. The system effectively improves the efficiency and accuracy of package information recognition, which not only provides a solution for the continuous unmanned and automated operation of the UAV distribution assembly terminal, but also effectively resolves the contradiction between the huge order volume and the manual assembly, which makes the delivery of UAV delivery more efficient and convenient.

1. 引言

目前,基于无人机的包裹投递过程主要包括:装载、起飞、巡航、着陆、卸货、配送、返航等七个环节。其中装载环节采用传统人工装配的方式,包裹装配过程需要大量人工操作,使得无人机在物流行业的应用中面临发展瓶颈,无法满足物流行业降本增效的需求 [1]。同时,人工装配包裹的方式存在着智能化程度低、单机地面服务耗时长、低效运作且难以实现规模化等弊端。因此,基于无人机实现快速配送具有重要的研究价值。文章提出了一种基于无人机的智能化机巢中枢系统,有效解决了传统人工装配模式制约无人机配送规模化高效应用的问题,为物流行业大规模使用无人机进行包裹投递提供了新思路。

2. 系统结构及工作原理

2.1. 系统工作流程

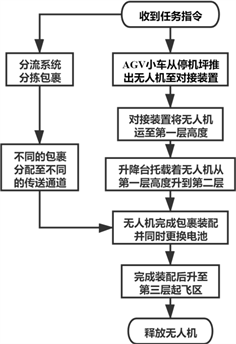

机巢中枢是一种能够实现物流包裹自动化分拣与装配、无人机停放与调配、无人机接收与释放及无人机电能快速补充的自动化、智能化系统。该系统集合多功能为一体,可以实现无人机包裹投递装配端(发货端) 7 × 24小时不间断自动运行的效果。其工作流程如图1所示。

Figure 1. Flow chart of airport hub operation

图1. 机巢中枢运行流程图

2.2. 系统结构设计

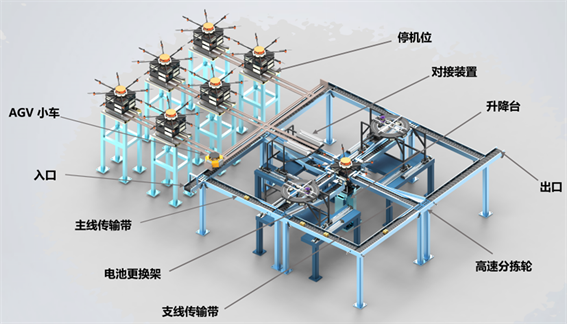

机巢中枢系统采用立体式三层结构设计,其核心模块主要包括:包裹分流及装配模块、电池快速更换模块和无人机停放模块(含AGV小车)。该系统与快递运输行业的智慧化分拨中心对接,包裹在分拨中心进行分拨后经外部传输带运送至机巢中枢,机巢中枢内的装配装置通过机械结构将包裹装载到多舱室无人机载具上,在完成装配环节后无人机即可升空前往目的地进行包裹投递。当处于机巢内时,无人机可以被AGV托运到停放模块进行暂存,也可以从停放模块运动出来执行投递任务。更为重要的是,电池快速更换模块的设计使无人机能够在进行货物装载的同时以更换电池的方式实现电能的快速补充。机巢中枢内部结构设计如图2所示。

Figure 2. Design drawing of the internal structure of the hub

图2. 机巢中枢内部结构设计图

2.3. 系统工作原理

当非任务状态停放在机巢内部的无人机接收到工作任务指令后,AGV小车通过停放模块的对接装置到达升降平台。无人机在升降台的载物台停妥后,由第二层高度降至第一层高度,该高度对应能够装配包裹的位置,等待快递包裹的装配上机。在货物装配的同时,可以更换电池的方式快速补充无人机的电能,提高无人机单机的流转效率。无人机在完成包裹装配后,升降台便搭载无人机从第一层高度升至第三层高度(机巢的外部空间),此时无人机即可起飞前往目的地执行配送任务。

当无人机返回机巢中枢并准备执行新的投递任务时,升降台将会从第一层高度升到第三层高度的顶部开口处,使得载物台的上表面与顶部表面平行。无人机使用RTK定位及引导技术将其停放在机巢顶部上后,安装在顶部的修正装置可以克服一定的停放位置误差,从而将无人机精准地停放在升降台的载物台 [2]。完成无人机在载物台上的位置精准化后,升降台将搭载无人机由第三层高度降至第一层高度。该无人机在外部完成投递任务返回后,其货舱的底部挡板向下打开,因此,当无人机到达第一层高度时,支线传输带底部的推杆装置将辅助无人机完成对货舱底部挡板的关闭过程。当无人机关好所有货舱底部挡板后,即可进行再次装载。

3. 核心模块设计

3.1. 包裹分流模块设计

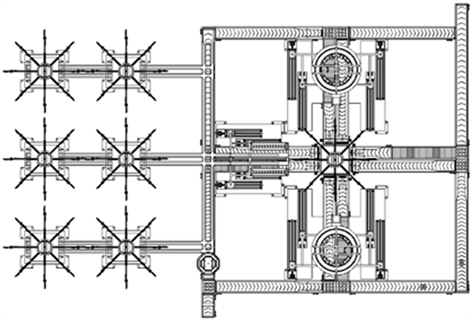

包裹装配模块以升降台为中心,升降台的四周设置有4组支线传输带,每组支线传输带均由上行支线传输带和下行支线传输带构成,故整个模块共有8条支线传输带,与多舱室无人机的8个舱室相匹配。将支线传输带连接起来的是主线传输带,其以“口”字形状分布在支线传输带的外围,支线传输带和主线传输带的所在位置形成“田”字型,如图3所示。

Figure 3. Schematic of the field-shaped parcel distribution system

图3. “田”字形包裹分流系统示意图

主线传输带设置有包裹入口和包裹出口,能够由此接入物流分拨中心的传输带。入口处设置有RFID识别器,用于读取包裹信息并分配对应的无人机货舱。位于物流分拨中心传输带上的包裹经过包裹入口后,即可进入无人机装配环节,也可以过境本模块,从包裹出口退出,前往目的地。主线传输带之间的连接处、主线传输带与支线传输带的连接处,或通过错位的方式连接传输路径,也可通过高速摆轮分拣机实现包裹运输方向的变换。

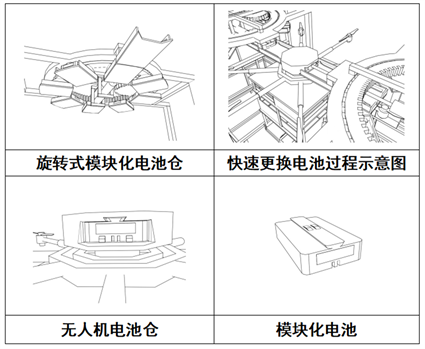

3.2. 电池快速更换模块设计

当升降台将无人机垂直运送到第一层高度时,货物进行自动化装配,同时无人机完成模块化电池的快速更换。具体过程为:无人机在第一层高度停妥后,位于两侧的电池更换架在各自丝杠滑台模块组的运动下,由远离升降台的一端运动至靠近升降台的一端。其接收与投放口的形状与无人机电池仓外壳的形状互补,当两侧的电池更换架同时靠近时,该结构将牢牢固定住无人机的电池仓外壳。此外,推杆装置末端的推板为长方形电磁铁。可旋转模块化电池存储仓通过转动的方式选择电量充足的模块化电池到达接收与投放口的位置,随之推杆电机将驱动推杆将模块化电池从电池充电仓推出去,安装到无人机电池仓中。电池快速更换模块细节部分如图4所示。

3.3. 无人机停放模块设计

当升降台将无人机抬升至第二层高度时,可与停放模块的对接装置对接,然后由AGV小车运输无人机并停放在空闲的停机位。无人机从载物台到停放模块的过程如图5所示。具体流程如下:AGV小车驶上对接装置后,对接装置由靠近停机位的一端,在4组丝杠滑台的作用下移动至靠近升降台的一端,接着载物台上的输送带开始运动,使得无人机从载物台上转移到对接装置的载物台上,完成转移后升降台即可归位至第一层高度,而对接装置则携带AGV小车和无人机移动至靠近无人机停放区的一端,移动完成后AGV小车的推杆向上抬升,由推板托起无人机使其离地,接着AGV小车驶出对接装置而驶上主线轨道,前往空闲的停机位停放无人机。当托顶无人机的AGV小车抵达目标停机位后,AGV小车的推杆向下归位,此时无人机将稳稳地落在停机位表面,完成安置过程后AGV小车即可返回固定位置进行充电,等待下次调度任务。对于无人机从停机位移动到升降台执行投递任务的流程则遵循上述相反的步骤。

Figure 4. Schematic of quick battery change module

图4. 电池快速更换模块示意图

Figure 5. Schematic of the process of lifting the UAV by AGV vehicle

图5. AGV小车顶起无人机过程示意图

4. 控制系统设计与仿真

4.1. 分拣控制系统设计

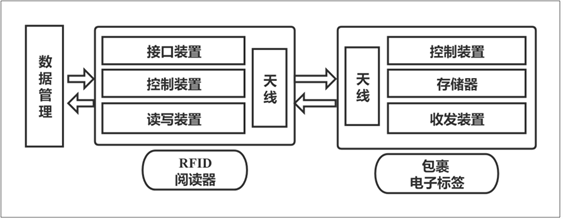

机巢中枢根据包裹重量及体积进行综合筛选,并分拣到不同的传送通道 [3]。论文基于PLC与RFID技术建立了自动分拣系统,该系统对包裹进行成组处理,将识别到的信息输入到计算机控制系统中,进行数据分析处理,再通过均衡评估的判断条件将包裹正确分流到不同方向的传送通道上,这样即可较为精确的处理不同重量的快递包裹,并将包裹合理地分配到物流无人机的货舱中。分拣控制系统工作原理如图6所示。

RFID由射频标签、天线及读写器组成。在需要分拣点前安装RFID读写器以及传感器,当贴有电子标签的包裹过来时,传感器识别到有货物过来,即给RFID读写器下达读卡信号,RFID读取电子标签信息并将信息通过TCP/IP接口传递到PC机,PC机管理软件将处理后的指令信息传送到PLC,PLC获取信息后运算出该包裹应由哪一个道口分流出来。基于上述运动过程,自动分拣控制系统能够连续、大批量地分拣货物,且分拣误差率极低。

Figure 6. Schematic of Control System Information Identification

图6. 控制系统信息识别原理图

4.2. 判决控制系统设计

无人机在快递包裹装配完成后,需要接受到信号决定是否起飞外出执行投递任务。因此,基于无线传感器网络的判决系统来实现无人机的判断和决策已成为可能。作为新兴技术,无线传感器提供了一种全新的获取信息、处理信息的途径。由于WSN是由密集型、低成本、随机分布的节点组成的,自组织性和容错能力使其不会因为某些节点的损坏而导致整个判定系统崩溃 [4]。我们采用的无线传感器网络结构由3层构成,其中包括传感器感知层,簇头信号融合层以及判决中心联合判决层。在无人机载具的各个货舱中均布置有传感器节点,假设初始状态为H0,当有快递包裹进入货舱时,传感器状态由H0置H1。在无线传感器模型中,每个传感器节点将各自处理的判断结果经由瑞利衰落信道发送给判决中心,在判决中心处经非相干检测和最大联合判决法获得最终判决,决策无人机是否外出配送。判决系统工作流程如图7所示。

4.3. 系统验证结果分析

针对当前激光读码器易出现无法检测物流标签或经常出现漏扫、错扫的情况,且漏扫面大多为物流标签朝下的所在面,我们基于RFID方案和传统方案进行了对比分析,测试效果如表1所示。

Table 1. Comparison of test results of sorting schemes

表1. 分拣方案测试效果对比

5. 结论

论文研究了无人机智能化配送的重要组成部分——机巢中枢,并以此为装配端配合接驳柜使用,共同形成了完整的无人机配送全程自动化运作的闭环。系统大大提高了无人机配送装配端(发货端) 7 × 24小时不间断无人化、自动化运行的效率,不但能够有效应对订单量的巨额增长,消除快递“爆仓”的危险,提升快递行业的服务质量,降低快件的延误率、损毁率、丢失率以及快递投诉率,而且还能降低运营成本、仓库成本、人力成本等,提升行业竞争力,使物流行业智能化配送过程更加安全、可靠、快捷,也为未来物流行业规模化、高效化利用无人机进行包裹末端投递提供了新的解决思路,具有重要的理论意义和指导价值。

基金项目

广东省普通高校重点领域专项2020ZDZX2032;广东省科技创新战略专项资助。