1. 引言

7×××系铝合金由于具有强度高、质量轻、易成型、导热性能良好等特点,被广泛应用于航空航天、汽车工业等领域中,尤其是作为承载的结构件 [1] - [6]。无论是航空航天还是汽车工业中,在满足材料力学性能的前提下,减少承载的结构件的重量无疑是减少运输质量、提升运输速度的最佳方法之一。应用于航空航天或交通运输工业中的铝合金型材的轻量化也是减少燃料或能源消耗的常见方法。

然而,7×××系铝合金材料在服役过程中易发生腐蚀现象,特别是应力腐蚀,这也限制了7系铝合金材料的广泛应用。如何改善7×××系铝合金材料的腐蚀问题成为了当前研究的热点 [7] - [15]。某新能源汽车电池包外壳体选用7×××系铝合金材料,其焊接的连接处无疑最可能产生应力腐蚀等腐蚀行为。常用的焊接方法有冷金属过渡焊(CMT) [16] 和非熔化极惰性气体钨极保护焊(TIG) [17] 和搅拌摩擦焊(FSW) [17]。不同焊接方式都会对7×××系铝合金材料的力学性能和腐蚀性能产生影响。因此,本文选取7×××系铝合金材料的焊接样件作为研究对象,探究其力学性能和腐蚀性能的差异性,为7×××系铝合金材料的工程应用提供参考。

2. 实验部分

2.1. 主要材料

本研究所使用的焊接母材为某铝业提供的厚度为2 mm的7005-T6铝合金挤压材;焊丝为某焊材公司提供的ER5356焊丝。焊接所用的母材以及焊丝的化学成分范围如表1所示。

Table 1. The chemical composition of the 7005 aluminum alloy and filler metal ER5356 (wt%)

表1. 7005铝合金和ER5356焊丝的化学成分

2.2. 试验过程

本研究采用CMT、TIG和FSW焊共3种焊接工艺对7005铝合金材料进行对接焊接。焊接前先将7005铝合金试板洗净后立即烘干,烘干温度小于90℃,时间大于2 h。然后用丙酮将焊接坡口清洗干净,再用不锈钢刷打磨坡口及周围35 mm范围内试样表面,直至工件表面露出金属光泽。3种焊接工艺的具体焊接参数如表2~4所示。

Table 2. Main parameters of CMT welding

表2. CMT焊接工艺参数

Table 3. Main parameters of TIG welding

表3. TIG焊接工艺参数

Table 4. Main parameters of FSW welding

表4. FSW焊接工艺主要参数

2.3. 测试方法

2.3.1. X射线探伤

焊缝内部质量检测参照Q/Y420-2011标准进行,采用GDT-XXG2005型便携式X射线探伤机对CMT、TIG和FSW焊接接头的焊缝成形情况进行检测分析。

2.3.2. 微观显微测试

微观组织检测参照GB/T 3246.1-2012标准进行,沿焊接头的焊缝为中心,垂直于焊缝横向取样,经过粗磨、细磨和机械抛光后,用Keller腐蚀剂对测试样品腐蚀,腐蚀后用Leica DM-4000M金相显微镜对FSW、CMT和TIG焊接接头的微观特征进行观察。

2.3.3. 室温拉伸测试

拉伸性能检测参照GB/T 2651-2008进行,测试样品以焊接头的焊缝为中心,垂直于焊缝横向取样,具体规格如图1所示。拉伸试验开始前先对待测样品逐级打磨,洗净吹干,备用。然后采用DDL-100型电子万能试验机进行拉伸测试,试验所用的拉伸速率为2 mm/min。样品断裂后立即洁净、密封保存。采用ZEISS M10A型扫描电子显微镜对断口进行观察。

Figure 1. Dimensions of tensile specimens (unit: mm)

图1. 拉伸试样尺寸图(单位:毫米)

2.3.4. 应力腐蚀测试

应力腐蚀试验参照GB/T 15970.7和HB 7235标准进行,测试样品以焊接头的焊缝为中心,垂直于焊缝横向取样,具体规格如图2所示。应力腐蚀试验开始前对待测样品逐级打磨,洗净吹干备用;随即采用YYF-50型应力腐蚀试验机进行应力腐蚀性能测试。试验条件分别为3.5 wt% NaCl和硅油溶液,试验过程中温度控制在25℃ ± 3℃。

应力腐蚀试样安装完毕后,先加载100 N进行预拉紧,设置应变速率为10−6 s−1进行各条件下的应力腐蚀试验试验,利用计算机采集试验过程数据。焊接接头的应力腐蚀性能优劣定义了应力腐蚀敏感指数(即ISSRT),即可根据公式(1)获得。

(1)

式中Rm(试验环境)、Rm(惰性环境)分别表示样品在试验环境和惰性环境的抗拉强度,MPa;A(试验环境)、A(惰性环境)分别表示样品在试验环境和惰性环境的延伸率,%。ISSRT从0%→100%表示应力腐蚀敏感性的增加。样品断裂后立即洁净、密封保存。采用ZEISS M10A型扫描电子显微镜进行断口观察。

Figure 2. Dimensions of SSRT specimens (unit: mm)

图2. 慢应变速率拉伸试样尺寸图(单位:毫米)

3. 结果与讨论

3.1. 焊缝内部质量

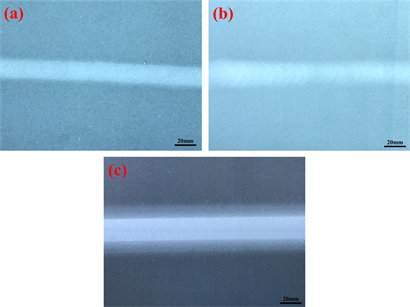

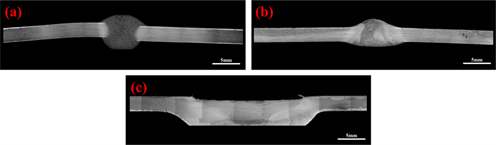

图3所示为不同焊接方式(CMT、TIG和FSW)的焊缝X射线检测结果。从图3易看出,3种类型焊接接头的焊缝位置均呈现“白片”的现象,表明CMT、TIG和FSW焊接接头的焊缝质量较好。对上述焊缝进行横截面的低倍观察,结果如图4所示。从图中可以看出,CMT、TIG和FSW焊接接头中母材区、热影响区(热–机影响区)和焊核区清晰可辨,内部未发现未焊透、焊接裂纹、咬边、烧穿、焊瘤、气孔、凹陷和未熔合等焊接缺陷。进一步观察图4可知,FSW焊缝与CMT和TIG焊缝存在一定差异,焊缝截面存在着表层向底部延伸的“S线”组织,该特征组织为FSW工艺过程中,由于焊缝区金属剧烈流变,表面已有氧化层及焊缝中暴露的新金属表面迅速氧化而留下的富含Al2O3线型区的腐蚀痕迹。

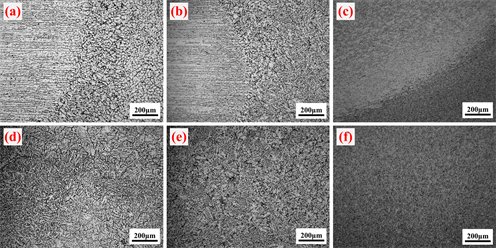

3.2. 焊缝微观形貌

图5所示为不同焊接方式的焊接接头微观组织形貌照片,其中(a)和(d)为CMT焊接头熔合区附近和焊缝区的金相显微组织,(b)和(e)分别为TIG焊接头熔合区附近和焊缝区的金相显微组织;(c)和(f)分别为FSW焊接头热机影响区附近和焊合区的金相显微组织。类比观察CMT和TIG焊接接头的金相显微组织可知,两种焊接接头的焊缝区均存在着明显的等轴晶,熔合线靠近焊缝一侧为粗大的柱状晶,靠近母材一侧为等轴晶,而CMT焊接接头的焊核区组织更为细小。这是由于CMT焊接整个过程中的焊接热输入较低,焊核区组织不易结晶长大。而CMT焊接工艺中高效地冷却速度致使焊核区的过冷度明显增大,焊缝的形核速率显著增加,因此有效地抑制了焊核区晶粒的生长。此外,观察图4还可以发现,FSW焊接接头的焊缝组织较CMT焊缝组织要更为细小,这是在焊接热输入以及机械搅拌的双重作用下形成的,焊核区组织达到再结晶温度后收到搅拌力的作用,发生了再结晶现象,细化焊缝的显微组织。而靠近FSW焊缝附近的热–机影响区组织由于搅拌过程产生的摩擦热低于CMT焊缝处,使得晶粒长大不明显,而受到搅拌力的作用,该区域的晶粒取向在一定程度上发生了变化。通过对比不同焊接形式的焊核区的晶粒尺寸规格,发现FSW焊接接头的焊核区尺寸明显小于CMT和TIG焊接方式的晶粒尺寸,这将对7005铝合金的力学和腐蚀性能造成不同程度的影响。

Figure 3. X-ray photos of welded joints: (a) CMT; (b) TIG; (c) FSW

图3. 焊接接头的X光片:(a) CMT;(b) TIG;(c) FSW

Figure 4. Macroscopic morphology of welded joints: (a) CMT; (b) TIG; (c) FSW

图4. 焊接接头的宏观形貌:(a) CMT;(b) TIG;(c) FSW

Figure 5. Microstructure of the weld joint by CMT, TIG and FSW

图5. CMT、TIG和FSW焊接接头金相组织

3.3. 室温拉伸性能

从CMT、TIIG和FSW焊接试板上各切取3个拉伸试样进行室温拉伸试验,表5所示为CMT、TIG以及FSW焊接样件的拉伸指标的平均值。从表5中可知,CMT焊接接头平均抗拉强度为304 MPa,延伸率为6.1%,断裂位置位于CMT焊接样品的熔合区;TIG焊接接头的平均抗拉强度为301 MPa,延伸率为5.8%,断裂位置位于TIG焊接样品的熔合区;而FSW焊接接头的平均抗拉强度为363 MPa,延伸率为8.7%,断裂位置位于FSW焊接样品的热机影响区。由上述结果可知,采用FSW焊接工艺可提升7005铝合金材料的连接性能。

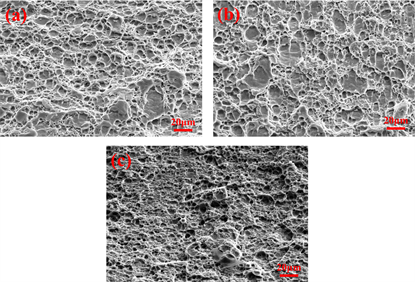

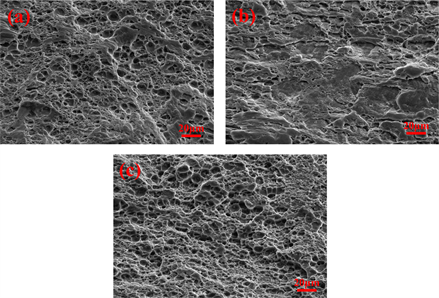

对不同焊接放方式的拉伸断口进行微观分析可知,FSW焊接头的拉伸断口(图6(c))存在明显的塑性变形,断面上可见大量的韧窝,这些韧窝的尺寸较为细小,密度更高,深度更深,属于典型的韧性断裂。而对于CMT焊接拉伸断口而言,韧窝数量明显少于FSW焊接拉伸断面,断面上同时存着韧窝和小部分的解理台阶面,断裂特征为混合型断裂特征,而观察到图6(b)可知,TIG焊接拉伸断口的韧窝数量和深度进一步降低,解理面的分布区域明显增大,脆性断裂特征更为明显。上述3种焊接断口的形貌特征与拉伸结果的延伸率基本吻合。

Table 5. Tensile test results of welded joints

表5. 焊接接头的拉伸试验结果

Figure 6. Morphologies of fracture surface of tensile specimen after different welding modes: (a) CMT; (b) TIG; (c) FSW

图6. CMT、TIG和FSW焊接件拉伸试样断口形貌:(a) CMT;(b) TIG;(c) FSW

3.4. 应力腐蚀性能

CMT、TIG和FSW焊接接头的应力腐蚀试验分别在硅油(25℃)和3.5 wt% NaCl溶液(25℃)中进行,试验结果如表6所示,表中数据为3~5个平行试样的平均值,已断裂在焊接部位的试样为有效试样。从表6中试验结果看出,与硅油中的力学性能指标(拉伸强度和延伸率)相比,3种焊接接头样件在3.5 wt% NaCl溶液中的力学性能指标均有所降低,表明焊接件在3.5 wt% NaCl溶液中具有应力腐蚀敏感性。此外,从表6还可以看出,TIG焊接接头拉伸强度和延伸率在两种测试环境中的差值最大,强度差为24 MPa,延伸率差为0.7%。因此,合金此状态下的应力腐蚀敏感性最强。根据表6的拉伸结果以及工艺(1),计算得到焊接接头的ISSRT值,结果见表6。从表6可知,焊接方式的不同导致的ISSRT值存在着明显的变化。FSW焊接接头的ISSRT值最小,仅为4.9%。

Table 6. Slow strain rate tensile test results for welded joints

表6. 焊接接头的慢应变速率拉伸试验结果

Figure 7. The slow tensile fracture morphology of the samples with silicon oil: (a) CMT; (b) TIG; (c) FSW

图7. 试样在硅油溶液中的慢拉伸断口形貌:(a) CMT;(b) TIG;(c) FSW

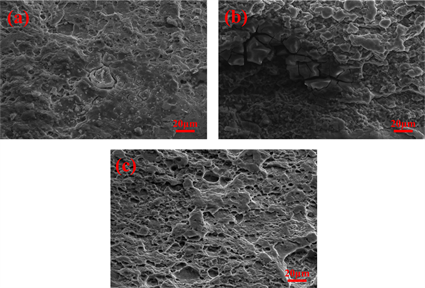

图7为不同焊接方式的焊接试样在硅油溶液和3.5 wt% NaCl溶液中的断口形貌。观察图7可知,CMT和TIG焊接接头拉伸断口形貌相似,断面形貌平坦,韧窝稀少,在垂直于裂纹方向存在着一些解理台阶,与CMT和TIG的室温拉伸断口形貌相似。进一步观察可知,TIG焊接样件断口的层状分布区域明显高于CMT焊接样品,这与硅油条件中的拉伸指标基本吻合。而FSW焊接接头断口面分布着很多大小不等的圆形或椭圆形的韧窝,表明其断裂机制为韧性断裂。图8是CMT、TIG和FSW焊接接头试样在3.5 wt% NaCl溶液中的拉伸断口形貌。从图8(a)可以看出,CMT焊接样件的拉伸断面韧窝数量明显减少,表面已覆盖了大量的腐蚀产物,部分位置出现了沿晶开裂的二次裂纹。观察图8(b)可知,TIG焊接接头的断口面上腐蚀产物进一步增加,断面几乎未见韧窝,表明TIG焊接样件在3.5 wt% NaCl溶液中具有更高的应力腐蚀敏感性,断口结果与其ISSRT值吻合。而观察图8(c)可知,FSW焊接样件的断面韧窝数量减少,部分位置出现了一些解理台阶,但未见明显的腐蚀,表明FSW焊接接头样件具有更好的抗应力腐蚀性能。

Figure 8. The slow tensile fracture morphology of the samples with 3.5 wt% NaCl solution: (a) CMT; (b) TIG; (c) FSW

图8. 试样在3.5 wt% NaCl溶液中的慢拉伸断口形貌:(a) CMT;(b) TIG;(c) FSW

4. 结论

本文对2 mm厚7005铝合金进行了CMT、TIG与FSW焊接接头对比分析研究,分析了3种焊接工艺的接头微观组织、力学性能和应力腐蚀性能,主要结论如下:

1) CMT、TIG和FSW焊接接头焊缝形成良好,焊缝无缺陷。

2) 焊缝均为典型等轴状晶粒,焊接接头熔合区靠近焊缝一侧为柱状晶组织,靠近基体一侧为等轴晶组织。FSW焊接接头的焊缝区晶粒尺寸小于CMT和TIG焊接接头。

3) CMT、TIG和FSW焊接接头的平均抗拉强分别为304 MPa、302 MPa和363 MPa,试样断裂位置分别为焊接接头的熔合区、熔合区和热机影响区;FSW焊接接头的拉伸强度优于TIG和MIG焊接接头。

4) 不同焊接方式的接头应力腐蚀性能存在着一定的差异,其中TIG焊接接头的应力腐蚀敏感指数最高,ISSRT值为9.2%;而FSW焊接接头的应力腐蚀敏感指数最小,ISSRT值仅为4.9%。