1. 引言

传统的相控阵超声检测技术通过延时算法实现声束的偏转和聚焦,仅能在聚焦点附近实现精确成像 [1]。全聚焦超声技术是近年来兴起的一种新型超声成像方法,通过全矩阵采集(Full Matrix Capture , FMC)或者平面波成像(Plane Wave Image, PWI)的方法采集扫查数据,并经过全聚焦成像算法处理(Total Focusing Method, TFM)处理,将采集的所有信号在成像点处叠加,得到成像点的幅值I(X, Z),全矩阵采集的数据包括被检区域内所有的声学信息。

使用全矩阵采集方式时,成像点的幅值表示为 [2]

(1)

平面波成像技术是一种近两年引入工业检测领域的超声成像算法,早期用于医学中的超声快速成像 [3]。PWI的成像原理是对于有Q个角度的Q个平面波信号采用一次激发与接收的方式,形成一个Q × N的矩阵M(t),成像点P的幅值表示为 [4]

(2)

其中

指角度为q的平面波到达成像点需要的时间,

是成像点达到接收阵元j需要的时间。

全聚焦超声检测近表面盲区小、小缺陷检测灵敏度高的优点使其在一些特定的检测领域有着广阔的应用前景。全聚焦超声技术可以用于传统相控阵超声不容易解决的小于半波长微小缺陷识别 [5],以及复杂结构试件的缺陷成像 [6],是相控阵超声检测技术的未来发展趋势 [7]。

在全聚焦超声中,声束传播受到阵元指向性的影响 [8]。多模式的全聚焦超声成像可以提升缺陷的成像效果 [9]。

标准的FMC因为采用单个阵元依次激发的方式,每次的激发能量有效,对于复杂结构会受到成像伪像的干扰 [10],导致近表面缺陷的检测有很大的难度 [11],无法充分利用二维矩阵探头空间立体成像的特性,而缺陷处散射场的分布和缺陷类型、规格、入射波的类型和角度都有关,通过FMC的方式只能接收到缺陷的部分散射信号 [12],全聚焦成像效果的好坏使用阵列性能指标(array performance indicator, API)评定 [13],同一缺陷,API值越小,成像效果越好 [14]。全聚焦超声成像效果受到仪器帧速率的限制 [15]。

2. 复杂受限结构全聚焦超声成像研究方案

安放式角焊缝是电厂汽轮机厂房一种常见的焊接结构形式,部分角焊缝因为支管长度的限制,无法从支管侧实施检测。母管侧实施检测,支管的厚度和角度,角焊缝倒角的外径等都影响检测的实施。全聚焦超声仪器硬件性能和软件功能的限制,也是影响全聚焦超声成像效果的重要因素。

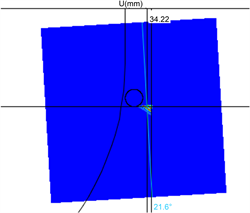

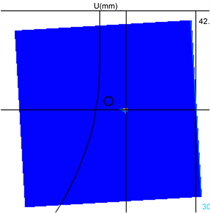

以支管侧近表面气孔为例,因为角焊缝结构的限制,只有小角度二次反射波的声束能传播到气孔附近。传统的相控阵超声扇形扫查因为偏转和聚焦性能的限制在检测区域附近无法正常成像导致气孔无法正常检出。进行全聚焦超声成像时,存在无法成像、定位错误或者成像效果不佳等问题。如图1所示,2 mm气孔可以正常显示但定位错误,1 mm气孔无法成像。

(a)

(a)  (b)

(b)

Figure 1. The picture of different blow holes in branch pipe with total focusing method technology. (a) 2 mm Blow hole; (b) 1 mm Blow hole

图1. 支管侧不同规格气孔全聚焦超声检测效果图。(a) 2 mm气孔;(b) 1 mm气孔

为验证支管规格受限情况下的安放式角焊缝内部缺陷检测效果,设计规格如表1所示的对比试块,试块中含有两类缺陷用于支管规格受限的安放式角焊缝全聚焦超声检测能力验证,其中未熔合是安放式角焊缝中的常见缺陷,气孔是传统相控阵超声检出率相对较低的缺陷。缺陷设置在试块中的两个位置,角焊缝内倒角附近以及支管侧焊缝近表面区域设置规格为Φ1 mm和Φ2 mm气孔,支管焊缝附近使用长度5 mm的未熔合做辅助验证。

Table 1. The dimension of fillet weld block

表1. 角焊缝试块规格

研究方案使用CIVA2020基于半解析法开展复杂受限结构标准全聚焦超声成像和自定义全聚焦超声成像研究,研究使用的探头参数见表2~4。

3. 复杂受限结构标准全聚焦超声成像研究

因角焊缝结构限制,试验采用端角或非直射模态实施全聚焦超声检测,使用FMC采集时声束到达被检测对象P需要的时间为:

(3)

使用PWI采集时,声束到达检测对象P需要的时间为:

(4)

为探头入射点的位置坐标,

为底波反射点的位置坐标,

为被检测对象的位置坐标。

、

和

分别为声束在从发射到入射点、直射和一次反射时耗费的时间。

为声束入射到工件时的入射角,

为声束在工件底面反射时的入射角。

标准全聚焦超声成像试验时,探头1为基准探头,探头2和探头3为对比验证探头,探头都设置了相应的探头倾斜角(squint angle)和偏转角(skew angle)。其中探头的倾斜角是指波阵面以探头的长度方向为转动轴发生的旋转,偏转角指波阵面以工件的深度方向为转动轴发生的旋转。试验中采用非直射和端角两种模态以及纵波(LLdLL、LLdL、LdLL)和横波(TTdTT、TTdT、TdTT)两种还有不同声束传播路径的模式。

从表格5可见,使用标准全聚焦超声检测方案时,利用探头1使用非直射模态横波模式PWI、非直射模态纵波模式的FMC、以及纵波端角模态的PWI时,Φ1 mm气孔无法成像。使用非直射模态纵波模式,使用探头1可以找到Φ1 mm气孔,但是定位错误,利用探头2使用纵波模式的PWI定位错误,纵波模式的FMCΦ1 mm气孔无法成像。使用探头3在非直射模态纵波模式下,使用PWI定位错误。

Table 5. The test of standard total focusing method

表5. 标准全聚焦超声成像试验

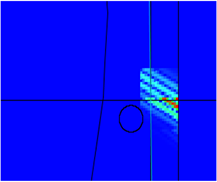

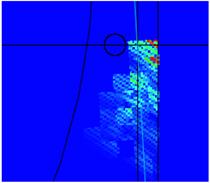

从标准全聚焦超声试验结果可见,探头宽度方向阵元多的探头3的试验效果好于探头2以及探头1。FMC不适用于本试验中的受限结构。标准的PWI成像采用探头中所有阵元同时激发的方式,在声束传播过程中由于结构的多次反射导致以及阵元中不同晶片传播过程中产生的干涉导致如图2所示Φ1 mm气孔成像位置错误或成像不佳。

(a)

(a)  (b)

(b)

Figure 2. The problem of blow hole imaging. (a) Error location; (b) Poor imaging

图2. 气孔成像问题。(a) 定位错误;(b) 成像不佳

使用公式(5)进行阵列性能指标评定,包括缺陷检测能力和成像清晰度测试,式中

是指图像中幅值从最大值下降6 dB的成像面积,λ指超声波长,测试发现在使用探头3进行PWI成像时,API数值为正常值的3倍。

(5)

4. 复杂受限结构自定义全聚焦超声成像研究

自定义全聚焦成像是一种将FMC和PWI成像的特性合为一体,通过改变不同阵元的激发次序进行数据采集和全聚焦成像的成像方法。本试验主要验证了几种测试阵元激发方式,具体如表6所示。探头阵元排布示意请参见图3。

Table 6. The list of custom total focusing method

表6. 自定义全聚焦成像列表

Figure 3. The schematic diagram of array probe layout

图3. 探头阵元排布示意图

自定义全聚焦超声试验使用探头1和探头3,结合全聚焦和二维空间立体成像测试Φ1 mm气孔的成像效果,试验结果见表7。

Table 7. The test of custom total focusing method

表7. 自定义全聚焦超声成像试验

从表7可见,使用自定义全聚焦成像时,探头阵元的激发方式、倾斜角和偏转角的选择是影响特定区域成像的重要因素,探头宽度方向上阵元数更多的探头,更适合复杂受限结构的超声检测。表6中的第4种、第6种和第7种激发方式不适合用于自定义全聚焦成像。和标准全聚焦情况试验时相同,使用同一组探头和楔块,设置同样的初始角度、倾斜角和偏转角,使用传统的相控阵超声扇形扫描,成像的质量主要取决于探头的声场,在复杂受限结构中,因成像算法自身的限制,扇形扫描的图形无法正常显示,相比传统的相控阵超声,自定义全聚焦超声成像的方法更适合复杂受限结构的检测。

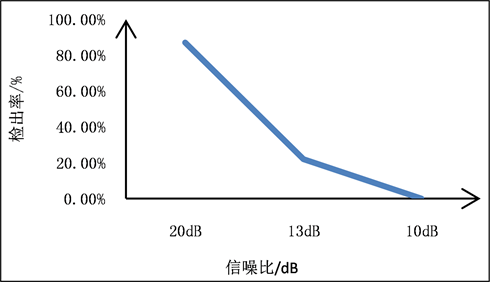

和标准的相控阵超声成像和全聚焦成像类似,信噪比是影响成像效果的重要因素,使用探头3按照激发方式5,非直射模态,初始角度10˚、倾斜角度0˚、偏转角度45˚的自定义全聚焦成像,分析不同信噪比时的气孔的检出率发现,如图4所示,当信噪比达到20 dB时检出率超过80%,随着信噪比的降低,检出率逐渐下降。

Figure 4. The relationship between SNR and POD

图4. 信噪比和检出率的关系

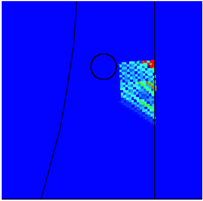

试验使用1 mm气孔作为试验对象,如图5所示,因为反射体规格、探头移动轨迹与预计存在偏差等原因可能导致在成像区域内声波发生的反射、散射、衍射导致的缺陷散射场扩大影响定位精度。经试验发现,在确定倾斜角和偏转角的数值以后,可以通过固定偏转角,以倾斜角基准数值为中心,通过基准角±10˚或者固定倾斜角,以偏转角基准数值为中心,通过基准角±10˚的串行模式,生成存在±10˚偏差的多个波阵面,通过叠加融合成像的方式减小缺陷散射场的影响,从而提升定位精度。

(a)

(a)  (b)

(b)

Figure 5. The location accuracy of blow hole. (a) The influence of location accuracy by scattered field; (b) Normal location

图5. 气孔定位精度。(a) 散射场影响定位;(b) 正常定位

试验使用了自定义序列激发的全聚焦超声成像以及二维矩阵探头的三维空间立体成像,相较于普通的相控阵超声二维成像以及标准的基于FMC或者PWI的全聚焦超声二维成像,阵列法则的计算量大幅增长,成像时间也有一定延长,对全聚焦超声仪器的性能提出了更高要求。通过选择合适的计算架构提升计算速度,利用索引技术和加速成像算法减少运算量,是自定义全聚焦超声方法推广应用的可靠保证。

5. 结论

1) 自定义全聚焦超声成像方法适合复杂受限结构特定区域微小缺陷的成像。

2) 实现复杂受限结构的全聚焦超声成像,需要使用能够实现空间立体成像的二维矩阵探头,结合自定义全聚焦成像方法,精准调节声束的偏转和传播方向。

3) 复杂受限结构自定义全聚焦超声成像方案的设计需要详细分析被检工件的结构和声束的传播路径,选择合适的全聚焦模态和模式以及全聚焦成像点的间隔。

4) 自定义全聚焦超声成像方法使用时探头的选用依然需遵循传统相控阵超声和标准全聚焦超声探头实施时探头的选用原则。

5) 信噪比和缺陷散射场是影响复杂受限结构全聚焦超声成像效果的重要因素。

6) 和标准全聚焦超声成像方法相比,自定义全聚焦成像对仪器性能有更高要求。

NOTES

*通讯作者。