1. 引言

应变强化是一种提高金属材料强度的传统方法,但将此技术应用于压力容器的设计制造还是近些年来科学家们提出的新技术。由于奥氏体不锈钢材料强度低、塑性好,因此屈强比小,对其进行应变强化后可显著提高奥氏体不锈钢的屈服强度,可大幅提高奥氏体不锈钢制压力容器的设计应力,从而使得压力容器用材减少,重量减轻,可实现容器的轻量化设计,应用前景广阔 [1] [2]。

应变强化后的压力容器,由于材料发生了塑性变形,与传统容器相比,相当于材料的本构关系发生了改变,换言之,制造应变强化容器的材料,可被视为一种“新型”材料,因而应变强化容器在介质环境中的服役安全性值得关注。对于奥氏体不锈钢材料而言,应力腐蚀开裂是其常见的失效模式之一,本文研究应变强化前后奥氏体不锈钢及其焊接接头的应力腐蚀行为。

2. 应力腐蚀试验设计

2.1. 试验材料

试验用材选用山西太钢产的S30408奥氏体不锈钢,考虑到直接在压力容器上取样成本高昂,因此选择制作成焊接工艺试板,将钢材切割成500 × 250的标准试板若干块,焊条选用A102。对标准试板采用氩弧焊打底,手工电弧焊多道次焊接,控制层间温度低于100℃,焊后清根,得到焊接工艺试板。在试板上取若干拉伸试样,在万能试验机上测定母材和焊接接头的力学性能如表1所示。

Table 1. Mechanical properties of base metal and welded joint for S30408 austenitic stainless steel

表1. S30408奥氏体不锈钢母材和焊接接头的力学性能

2.2. 试样制备

采用慢应变速率试验(Slow Strain Rate Testing, SSRT)来评价S30408钢的应力腐蚀行为,试样的形状和尺寸如图1所示。固溶态母材和焊接接头的SSRT试样在焊接工艺试板上的取样部位如图2所示,其中母材试样的拉伸方向与试板轧制方向一致,焊接接头试样的拉伸方向与焊缝垂直。对于应变强化试样,需先对工艺试板进行预拉伸应变强化后再进行取样,预拉伸4%和8%后材料达到的强度(可视为新的屈服强度)分别为382 MPa和425 MPa,提升幅度显著。

Figure 1. Sample shape and size of SSRT

图1. SSRT试样形状及尺寸

2.3. 试验介质及评价指标

由于奥氏体不锈钢多在氯离子环境下发生应力腐蚀开裂,因此试验介质采用含5% NaCl和0.5% HAC的水溶液,试验温度为200℃,以空气作为惰性介质进行对比。

材料的应力腐蚀敏感性通常可采用SSRT试样的断后伸长率和内积功(位移—载荷曲线与坐标轴围成的面积)在惰性介质(空气)和试验溶液介质中的差值百分比来评价,分别为:

式中,

、

和

、A分别表示试样在空气中和腐蚀溶液中的断后伸长率、内积功。F越大,则应力腐蚀敏感性越高,即材料发生应力腐蚀开裂的倾向越大。工程上对材料应力腐蚀开裂敏感性的一般评价标准为:当应力腐蚀敏感性指数低于25%时,表明材料没有明显的应力腐蚀倾向;当应力腐蚀敏感性指数介于25%~35%时,材料有一定的应力腐蚀倾向,但不敏感;当应力腐蚀敏感性指数超过35%时,材料有明显的应力腐蚀倾向 [3] [4]。

3. 试验结果

3.1. 母材

S30408奥氏体不锈钢的SSRT结果如表2所示。由于本次试验选择的腐蚀溶液环境较苛刻,因此即便是固溶态材料,在腐蚀溶液中也表现出较高的应力腐蚀敏感性。而两组应变强化态材料的应力腐蚀敏感性指数则明显超过35%的工程评价临界值,且随着应变强化量的增加,敏感性指数提高显著。

Table 2. Test results of SSRT for S30408 base metal

表2. S30408母材SSRT结果

*根据断后伸长率计算得到;**根据内积功计算得到。

固溶态、4%和8%应变强化态试样在腐蚀溶液中断裂后的断口形貌如图3所示,可以看出,随着强化量的增加,断口的缩颈程度明显减小,表明发生变形的程度明显减小。同时可以看出,发生应力腐蚀的区域也逐渐增大。

Figure 3. Morphology of base metal at the point of fracture. (a) Anneal solution; (b) 4% cold-stretched; (c) 8% cold-stretched

图3. 母材断裂处的断口形貌。(a) 固溶态;(b) 4%应变强化态;(c) 8%应变强化态

3.2. 焊接接头

应变强化前后焊接接头试样在空气和腐蚀溶液中的SSRT结果如表3所示,值得注意的是,固溶态焊接接头表现出最高的应力腐蚀敏感性,其原因是固溶态试样的断裂部位位于母材位置,因而表现出来的应力腐蚀敏感性指数大致与母材试样相当。对于4%和8%应变强化态试样,应力腐蚀敏感性指数较小,根据工程评价标准,没有表现出明显的应力腐蚀敏感性倾向。这一现象说明,奥氏体不锈钢容器经应变强化后,焊缝的抗应力腐蚀性能反而得到了明显提升。

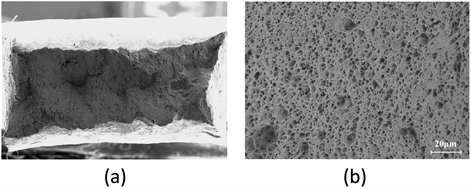

以4%应变强化态试样为例,其在腐蚀溶液中的断口形貌如图4所示,可以看出断裂模式为单一韧性断裂,没有发现明显的应力腐蚀脆断区。由于断裂部位位于焊缝处,其断口的微观表现为细小韧窝。

Table 3. Test results of SSRT for S30408 weldedjoints

表3. S30408焊接接头SSRT结果

Figure 4. Morphology of weldedjoints at the point of fracture. (a) Macro-fracture; (b) Micro-fracture

图4. 焊接接头断裂处的断口形貌。(a) 宏观断口;(b) 微观断口

4. 分析与讨论

4.1. 应变强化容器的服役温度

在现有的应变强化标准中,英国BSI和国际标准化组织ISO都将应变强化奥氏体不锈钢容器的使用环境限制在深冷环境,美国ASME CODE CASE 2596中建议应变强化容器的使用温度不超过50℃,只有澳大利亚AS1210中允许应变强化容器的服役温度最高可达400℃,可见大部分国家和地区对应变强化容器的服役温度偏于保守 [5] [6] [7] [8]。本次试验中,腐蚀溶液的温度为200℃,属于较苛刻环境,因而母材试样整体表现为应力腐蚀敏感性指数较高。

4.2. 应变强化容器的残余应力

通常,奥氏体不锈钢材料的线膨胀系数大但热导率小,因此焊缝处往往存在较大的焊接残余应力而属于应力腐蚀开裂的高发部位 [9]。但是在本试验中,焊接接头试样却表现出较低的应力腐蚀敏感性,从宏观数据来看,甚至比母材还低,这是由于容器在应变强化过程中发生了塑性变形,在此过程中,焊接结构部位在提高强度的同时,其残余应力可得到有效释放,从而降低了发生应力腐蚀开裂的可能性。为验证上述分析,采用有限元分析了应变强化对焊接结构残余应力的改善情况。

根据有限元分析结果可知,在不同的应变强化压力

作用下,奥氏体不锈钢试板的残余应力分布如图5所示。当施加的强化压力

分别超过材料屈服极限Rp0.2 10 MPa、20 MPa和30 MPa时,焊缝的残余应力数值显著降低。而当施加的强化压力

超过材料屈服极限40 MPa时,残余应力沿焊缝方向的分布较均匀,除靠近焊缝处(该处通常不取样)尚有少许残余应力外,其他部位的残余应力已接近为0。本次试验中,应变强化前焊缝部位屈服强度为340 MPa,应变强化4%和8%对应的强化应力为382 MPa和425 MPa,因此残余应力可得到显著改善,从而表现为焊接接头试样的应力腐蚀敏感性较低。

Figure 5. Residual stress distribution under cold-stretching pressures

图5. 应变强化压力作用下的残余应力分布

5. 结论

本文研究了经应变强化后的奥氏体不锈钢母材及焊接接头在高温氯离子环境下的应力腐蚀行为,得到如下结论:

1) 随着应变强化量的增加,S30408奥氏体不锈钢母材的应力腐蚀敏感性呈上升趋势。

2) 焊接接头试样表现的应力腐蚀敏感性较低,原因是应变强化后焊接结构处的残余应力得到显著改善。

3) 本次试验选用的腐蚀溶液条件较苛刻,因而S30408母材表现为较高的应力腐蚀敏感性,尚需结合容器实际服役环境进一步研究。

基金项目

本文由宁波市自然科学基金(2019A610177)资助。