1. 前言

复合材料是两种或两种以上在物理和化学上不同的物质组合起来而得到的一种多相固体。组成复合材料的化学成分根据功能的不同可以分为基体相和增强相。其中基体相为连续相,把改善性能的增强相材料固结为一体,并起传递应力的作用;增强相一般为分散相,主要起承受应力和表现功能的作用 [1]。19世纪末20世纪初开始广泛使用的钢筋混凝土就是典型的复合材料,在混凝土中加入钢筋大大提高了混凝土的抗拉伸强度和抗弯曲强度 [2]。而在1959年,日本大阪工业试验所的近藤昭男博士发明了聚丙烯腈(PAN)基碳纤维制备技术 [3],从此拉开了碳纤维维增强树脂基复合材料(Carbon fiber reinforced polymer, CFRP)工业发展的序幕。

碳纤维是由有机纤维经炭化及石墨化处理得到的微晶石墨材料。它就像人造的蜘蛛丝,虽然单丝的直径只有5~10 μm,但是却有着比钢铁、铝合金等金属材料更高的比强度和比模量 [4]。使用碳纤维作为增强相制备出的碳纤维增强树脂基复合材料,由于具有比强度比模量高、耐高温耐腐蚀性好、可设计性强等一系列优越性能,成为了航空航天、汽车工业、风电叶片、运动休闲、土木建筑等领域应用最广泛的一种复合材料 [5]。尤其是在航空航天领域,使用CFRP复合材料作为飞机的结构部件,可以减轻机体结构重量、改善气动弹性、增强隐身性能等,使得复合材料的用量和在飞机上的使用部位成为衡量飞机先进性的关键指标 [6] [7] [8]。不仅如此,随着各国电动汽车产业的不断发展,电动化与轻量化的结合已成为世界汽车工业的发展趋势,碳纤维复合材料在电动汽车上的应用也有着巨大的潜力 [9]。

虽然碳纤维复合材料拥有理想的性能,但是目前CFRP是一种价格昂贵的材料,并没有得到大规模的应用。一方面高性能碳纤维丝束的制造成本居高不下;另一方面CFRP复合材料的固化成型需要在高温高压下进行,需要极其精密的控制。并且在复合材料构件总成本中,丝束的制造成本仅占20%~30%,而固化工艺的成本却高达70%~80% [10]。

目前,CFRP复合材料的主要固化成型方法有:热压罐成型、树脂传递模塑成型、树脂膜熔融渗透和模压成型等。其中,热压罐工艺技术成熟,是目前应用最广泛的工艺,拥有罐内压力均匀、空气温度均匀、立体固化成型等优点。但是由于空气的热传导率低,并且复合材料构件固化过程中对厚度方向上的温度均匀性有很高的要求,使得热压罐工艺也存在着一定的局限性 [11]:1、工艺控制性差:热压罐固化过程中,虽然罐内空气的温度可以有效控制,但是需要通过工装和辅助材料将热量传递到复合材料,使得复合材料本体的温度存在滞后现象,导致工艺控制性差。2、固化时间长:采用热压罐固化复合材料时,热量通过逐步传导的方式由外到内加热复合材料,为了降低复合材料内外的温差,通常采用较低的升温速率和多个保温平台来保证充分传热。因此固化工艺时间长,成型周期可达10小时。3、能耗高:复合材料热压罐固化过程中,热量经过多层介质逐步传递到复合材料,除复合材料本身外,空气、工装和辅助材料都会损耗大部分热量。因此开发更加节能高效的固化工艺有利于CFRP降低复合材料的生产成本,并扩大CFRP复合材料的应用范围。

微波是一种频率为0.3~300 GHz的电磁波,常用频率2.45 GHz和0.915 GHz [12] [13]。微波具有极强的穿透能力,可直接将能量耗散于物料内部,分子偶极以每秒数亿次的高速旋转,进行原位能量转换,改变了常规加热需要在温度梯度的推动下,经历热源的传导、媒介的对流传热、容器壁的热传导、样品内部的热传导等过程。微波能使物料在瞬间得到或失去热量来源,表现出对物料加热的无惰性。同时微波加热不需要高温介质,绝大部分微波能量被介质吸收转化为升温所需要的热量,降低了常规加热中发生的设备预热、加热过程和高温介质热损失等。正是由于微波加热具备以上所述的特殊加热机制,宏观表现出选择性加热、热效率高、清洁无污染、启动和停止加热迅速等优越特征。

国内外的研究人员针对微波加热的诸多优点,将微波加热技术应用到碳纤维复合材料的固化过程中,并且进行了大量的研究。目前已有的研究主要包括固化工艺、模具设计、微波固化修复、装备研发等方面。大量实验证明碳纤维是优良的微波吸收材料,在微波场中有非常好的升温效果,但是要将微波加热技术大规模的应用在工业固化流程中,需要精确控制复合材料各部分的温度,因此对于电磁场的均匀分布提出了很高要求。本文通过对微波固化技术工艺及装备发展进行总结概述,并对未来发展趋势进行了展望。

2. 微波加热固化工艺及设备的发展

微波加热固化碳纤维复合材料的技术到目前为止发展了近40年,从初期的家用微波炉固化一直发展到专用固化设备固化,发展出了很多特色鲜明的技术,克服了包括纤维尖端放电在内的诸多难题。

2.1. 常规微波炉固化

纤维增强树脂基复合材料微波固化技术最早由Woo Il Lee和George S. Springer在1984年提出 [14]。他们不仅用数学模型预测了微波加热过程中树脂的物理化学变化,并且使用家用微波炉中进行实验对预测结果进行验证。实验结果表明玻璃纤维增强树脂复合材料和单一铺层方向的石墨纤维增强复合材料都可以被微波快速加热并固化。但是微波不能有效加热多向铺层的石墨纤维复合材料,而且在微波加热的过程中复合材料表面的温度分布不均匀,提升微波输出功率甚至会进一步增大表面各区域之间的温度差异。

Xuehong Xu 等人 [15] 使用常规的工业微波炉固化了T800碳纤维预浸料的微波固化(单一铺层方向,纤维的体积分数为57.56%)。通过控制输出功率为67 W,100 W,133 W,167 W,得到复合材料的平均升温速率分别为16℃/min,20℃/min,25℃/min,30℃/min。并确定了最佳的微波固化工艺是100 W固化50 min,然后在167 W固化60 min,得到的复合材料抗压强度达到了700 MPa,而常规加热的复合材料抗压强度仅为580 MPa左右。相比于传统加热固化,微波固化耗时缩短了39%,抗压强度增加了22%,但是却增大了复合材料的孔隙率。

使用常规的微波炉进行碳纤维复合材料的固化,由于微波炉的谐振腔设计没有针对碳纤维复合材料进行电磁场分布的优化,虽然能有效加热复合材料并使其固化,但是复合材料成品的综合性能不够理想。

2.2. 高压釜–微波加热联合固化

2002年Nightingale等人 [16] 也使用家用微波炉研究了树脂体系和固化工艺的不同对微波固化过程的影响,但是他们分别采用高压釜、高压釜–微波联合、微波三种工艺进行固化。

其中高压釜固化是将130 mm × 100 mm的复合材料延100 mm边的0˚单向铺16层,并采用真空袋封装,以2℃/min的速率升温至180℃后保温2 h,施加的压力为0.7 MPa。

高压釜–微波联合工艺则用于固化多向铺层的复合材料(0˚/90˚)8。作者使用真空袋封装更大尺寸的原料(300 × 300 mm),先使用高压釜在130℃下固化3.5 h,取出后裁切成8块80 mm × 80 mm的小块。然后在家用微波炉内固化5~40 min,但是此阶段没有施加压力。

为了与前两种工艺进行对比,作者还进行了微波固化研究。由于微波加热会使碳纤维尖端放电,导致真空袋被电流击穿,因此微波加热没有采用真空袋封装工艺。取而代之的是使用两块聚四氟乙烯平板夹住碳纤维复合材料,同时用四个卡扣将两块平板固定,并且在微波炉内放置500 ml水来吸收多余的微波能。

结果显示高压釜固化的复合材料有着最好的弯曲强度和层间剪切性能,微波固化的复合材料性能次之,高压釜–微波联合固化的复合材料性能最差。而由于微波固化时没有施加足够的压力,导致微波固化得到的材料孔隙率最高。

使用高压釜–微波联合固化相比于常规微波炉固化在工艺流程上进行了创新,一定程度上克服了微波无法有效加热多向铺层碳纤维复合材料的缺点,但是制备出的复合材料在性能上与高压釜固化产品有一定差距,因此并没有发展成为主流的微波固化工艺。

2.3. 多边形微波炉固化

德国Weiss Technik公司联合卡尔斯鲁厄理工学院共同研发的一台碳纤维固化专用的微波炉(High Electromagnetic Power Heating Autoclave Inset Oven System,简称HEPHAISTOS系统) [17]。这台设备有很多特点:1. 腔体的截面呈六边形,每一边上设置了两个磁控管,当微波从六个不同的方向馈入腔体内部时可以降低反射,有利于微波向各个方向的传播;2. 该设备的波导经过特殊设计,每个馈口都有特定的尺寸;3. 12个磁控管按照特定顺序依次开启,使得腔体内的微波场不断变化。由于该设备进行了特殊的设计,可以在腔体内产生非常均匀的微波场,有利于碳纤维复合材料的均匀固化。

2011年,Kwak等人 [18] 使用HEPHAISTOS系统进行了碳纤维微波固化的研究,在这台设备中制备出了尺寸为300 × 300 × 2.4 mm的碳纤维复合材料。与常规加热固化的复合材料对比,微波固化的复合材料在0˚的抗拉强度更好,但是90˚方向的抗拉强度低于常规固化的复合材料。

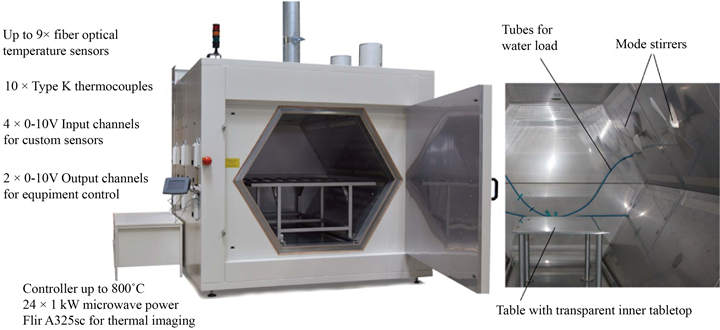

在2018年Daniel等人 [19] 又对HEPHAISTOS系统进行了改进(图1):他们将磁控管的数量从12个增加到24个,每一个磁控管的最大输出功率为1 kW。为了使复合材料上的温度分布更加均匀,他们采取了很多措施:1、同时开启更多的磁控管,使得腔体内的电磁场分布尽可能混乱;2、在微波腔体内部安装了一根水管,用来吸收多余的微波能;3、每隔10秒钟切换一次打开的微波磁控管(同时开启2~4个磁控管);4、在波导的溃口附近安装风扇叶片,通过风扇的转动用来改变电磁场的分布,使得复合材料上热点分布的变化更加频繁。他们使用改进的设备固化玻璃纤维增强树脂基复合材料,并且增大了试样的尺寸,达到了300 × 480 mm2,厚度为3 mm。作者使用改进的HEPHAISTOS系统制备了玻璃纤维增强树脂基复合材料,并与常规加热固化的复合材料进行相比,证明两种工艺制备出的材料力学性能整体相当,而且微波固化制备出的复合材料层间剪切强度更大。

Figure 1. Improved HEPHAISTOS microwave curing system [19]

图1. 改进的HEPHAISTOS微波固化设备 [19]

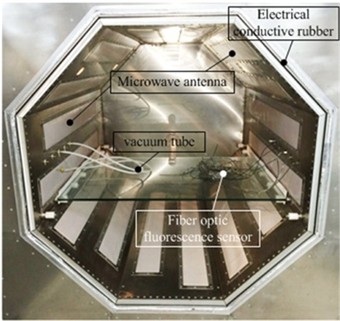

我国南京航空航天大学的李迎光教授团队在德国HEPHAISTOS系统的启发下,自主开发了一套腔体形状为八边形的微波加热设备。该设备的每一边上安装有两个磁控管,整套设备一共有16个磁控管(图2)。并使用该设备进行了相关研究。

Figure 2. Microwave curing system developed by Prof. Yingguang Li’s research team [20]

图2. 李迎光教授团队的微波固化设备 [20]

2015年他们 [20] 研究了T700碳纤维增强双马来亚酰树脂复合材料的微波固化,采用高强度硅作为模具。碳纤维的铺层方向统一为[05]s,样品尺寸100 mm × 100 mm × 1.5 mm。升温过程为130℃保温30 min,200℃保温120 min,升温速率为1.5℃/min,降温速度为1.3℃/min。为了避免加热过程中尖端放电的发生,固化全过程抽真空至0.5 Pa,并且周围气氛充入六氟化硫气体。该研究主要的创新点在于利用玻璃毛细管包裹布拉格光纤光栅,将其植入复合材料的原料中,从而对固化过程中的应力变化进行原位检测。检测结果证明,使用微波加热固化和常规加热固化得到的应力改变趋势都是类似的;但是复合材料的尺寸精度是由冷却脱模之后的残余应力所决定,微波固化得到的复合材料残余应力只有−5 με,而常规加热固化的残余应力有−97 με,相比之下微波固化将残余应力降低了95%,处理时间仅为常规加热处理的36%。

2016年李楠垭等人 [21] 使用该设备研究了T300碳纤维增强双马树脂的固化动力学,并检测了碳纤维和双马树脂的介电属性。当T300碳纤维与频率为2.45 GHz的微波相互作用时,其ε′ = 78.2,εʺ = 188.3;而树脂在相同条件下的ε′ = 2.8,εʺ = −0.1。通过对比两种原料的介电特性,可知树脂对于微波几乎是透明的,而碳纤维有着很好的吸波性。作者还通过实验数据证明,微波加热时固化反应进行的速率比常规加热更高,并且使用微波加热可以提高树脂的玻璃化转变温度。

多边形微波固化炉是结合碳纤维复合材料与微波相互作用特点所设计的专用微波加热设备,由于采用了创新的谐振腔设计,并且对磁控管的微波输出进行了更精密的控制,从而制造出了相对更加均匀的电磁场分布,优化了固化过程中复合材料上的温度分布。目前该设备主要应用于制备一定尺寸的平板型碳纤维复合材料,未来的发展应该注重大尺寸的异型复合材料的微波固化。

2.4. 高压微波炉固化

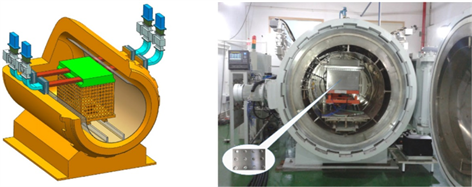

中南大学也有团队进行了碳纤维复合材料的微波固化研究,并且他们自主研发了一套高压微波固化设备。该设备的特点是将整个微波谐振腔放入到大型高压釜内,在进行固化时,高压釜只提供高压气体给复合材料加压,由磁控管输出微波给复合材料进行加热(如图3所示)。

Figure 3. High pressure microwave curing system for carbon fiber composite [22]

图3. 碳纤维复合材料微波高压固化设备 [22]

Xiaoping Chen等人 [22] 使用该设备固化尺寸为300 mm × 400 mm × 1.91 mm的T800碳纤维增强环氧树脂预浸料,并采用了0˚单向铺层。升温过程用PLC控制升温速率1.5℃/min,加热至180℃保温3 h,并在整个固化过程中施加0.6 MPa的压力。保温结束之后,让复合材料随炉冷却。他们对制备出的6个样品进行了力学性能的测试并计算了平均值,结果显示高压微波固化制备出的复合材料,其抗拉强度比传统高压釜固化制备出的材料高9.2%,层间剪切强度提升了4.2%。并且超声检测表明,在高压微波固化制备出的产品内部没有明显缺陷。随后他们又研究了不同压力对复合材料力学性能的影响,结果显示0.4 MPa是最佳固化压力。

高压微波固化设备结合了微波加热高效快速以及高压釜加压均匀稳定两方面的优点,可以制备出综合性能优越的碳纤维复合材料。该设备着重考虑了压力对固化过程的影响,但是没有考虑腔体内电磁场的分布对复合材料升温构成的影响,并且使用高压设备通常伴随着设备制造和维护成本高、操作复杂等局限性。

2.5. 机械强化微波固化炉

非热压罐成型技术如果能在碳纤维固化中成功应用将是更为理想的,在常压下进行固化可以避免制造成本高昂的加压设备,还能提高设备的安全性。中南大学的湛利华教授团队 [23] 借鉴了混凝土的振捣原理,在微波腔体中加入了一个振动台,旨在利用高频振动强化树脂基体内气体的排出,从而减小成品的孔隙率。他们使用这台设备先将复合材料以1.5℃/min的速度加热至80℃并保温30 min,在此过程中使用10~2000 Hz的随机频率对复合材料进行振动处理,并且在振动过程中进行抽真空处理。保温结束之后即停止振动,并以3~5℃/min的速率加热至180℃并保温150 min。使用该工艺制备出的材料孔隙率为0.32~0.43%,材料的剪切强度为94.65~98.96 MPa。

机械强化微波固化设备与高压微波固化设备的设计思路截然相反,该设备创新性的使用高频振动促进树脂中气体的排出,有效降低了成品中的孔隙率。但是另一方面添加高频振动需要消耗更多的能源,使用该设备是否能节能降耗尚未有定论。

3. 结论与展望

碳纤维优良的微波吸收性能使得微波加热固化碳纤维复合材料成为一种非常有潜力的新型固化技术。国内外针对碳纤维复合材料的微波固化已经进行了约40年的研究,开发出了多边形微波固化设备、高压微波固化设备、机械强化微波固化设备等一系列专用设备,成功制备出大尺寸的平板型碳纤维复合材料。未来的研究应该进一步优化微波腔体内电磁场分布的均匀性,提升处理大尺寸异型碳纤维复合材料的水平,从而进一步推动微波加热技术在碳纤维复合材料固化中的应用。

NOTES

*通讯作者。