1. 引言

铆接是一种不可拆卸的干涉配合连接,无头铆钉是一种没有铆钉头的实心圆杆干涉铆钉,它具有以下优点:1) 铆接后沿铆钉杆全长可形成较均匀的干涉配合,成倍地提高连接结构的疲劳寿命;2) 采用无头铆钉干涉配合的铆接方式,能够可靠地保证接头自身的密封性 [1]。

目前,航空航天行业常用的是有头铆钉,是单面成形,经过多年的技术积累,诸多缺陷可通过经验来排除,无头铆钉的双面镦头无疑给铆接增加了难度,合格的铆钉是诸多工艺参数共同作用的结果。铆接缺陷的产生可能与单一工艺参数有关,也可能是多个工艺参数共同作用的结果,也有可能是操作过程不当造成的。为找出缺陷产生的原因,本文首先分析来无头铆钉铆接工艺流程,然后进行Φ4、Φ5铆钉的工艺试验,得出不同直径、不同试件厚度的铆钉建议长度。根据实际产生的缺陷,逐一分析原因,并给出预防措施。

2. 材料与工艺流程

2.1. 材料准备

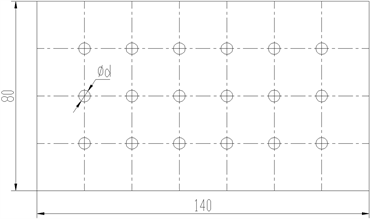

本试验选用的试件材料为2A12的铝合金,厚度2 mm、3 mm、4 mm、5 mm的试件两两铆接,组成不同厚度的铆接件,试件尺寸及实物图见图1。采用的铆接方式为压铆铆接。

(a) 试件尺寸图

(a) 试件尺寸图  (b) 试件实物图

(b) 试件实物图

Figure 1. Riveting specimen drawing

图1. 铆接试件图

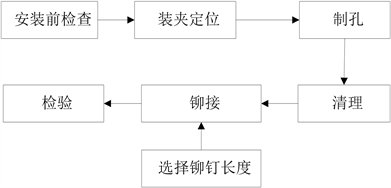

2.2. 无头铆钉铆接工艺流程

无头铆钉铆接过程应严格遵守工艺流程,详见图2。诸多铆接缺陷均可从工艺流程中找出原因:

1) 安装前检查:铆接前首先检查无头铆钉的材料、牌号、规格、供应状态及技术条件应符合设计文件规定。自动铆接设备开机运行前,应根据设备维护规程要求进行检查。

Figure 2. Riveting process of headless rivet using squeeze riveter

图2. 无头铆钉压铆铆接工艺流程

2) 装夹定位:双面鼓形镦头无头铆钉的铆接装配必须使用专用工装,确保铆钉外伸量一致。夹具和被铆接件接触面应做保护。金属材料工件定位、装夹时,应避免产生过大应力的强迫装配。装夹后的铆接位置应保证操作者的操作空间。

3) 制孔:铆钉孔的位置可按零件导孔、钻模、样板或划线确定。孔位应符合设计图纸和相关标准规定,孔径大小见表1。制孔时,应根据被铆接件的材料、夹层厚度等信息选取相匹配的制孔工具及工艺参数以保证制孔精度及质量。

Table 1. GJB131.2 non-head rivet Interference fit riveting rivet hole diameter

表1. GJB131.2无头铆钉干涉配合铆接的铆钉孔直径 [2]

4) 清理:制孔后,应将毛刺、切屑等清理干净。夹层间存在多余物,允许分离结构件后清除,当结构件不能分解除屑时可用去屑尺、吸尘器配合敲击的方式手工清除。

5) 铆接:铆接过程包括选择铆钉、调整工艺参数及施铆。无特殊长度要求的无头铆钉,长度按经验公式(1)选择,应按“四舍五入”的规则将小数部分修约为整数

(1)

(2)

其中:L为铆钉总长度;S为工件总厚度;d为铆钉直径;L外和L内分别为工件两端铆钉的外伸量。

无头铆钉铆接必须采用专用工装,压铆铆接定位工装的选用应与铆钉直径、铆钉长度相匹配。调整工艺参数应根据铆钉规格、被铆接件厚度选择相应的压铆铆接控制方式试铆,试铆在铆接试件或样件上进行;压铆铆接设备施铆时应严格安装设备要求选择工作参数,施铆时,应保证压铆铆接定位工装与铆钉对中,被铆接件间贴紧无间隙;铆接时,保证无头铆钉的初始外伸量一致,不一致的可加工艺垫圈调节。

铆接过程中工艺参数的选择直接影响铆接件的连接性能,无头铆钉双面鼓型镦头成形两面所需的材料量一样,因此双面鼓型的无头铆钉在钉孔中的夹层内外的外伸量L外、L内一样,即铆钉外伸量

。根据前述研究内容和航天产品现有状态,连接件材料为铝合金,故与无头铆钉双面鼓型成形相关的主要参数有铆钉直径、铆钉长度、铆钉孔直径、压铆力。

3 双面鼓形镦头工艺试验

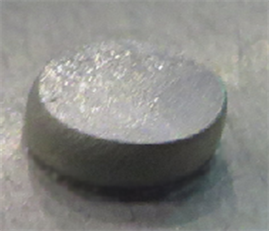

双面鼓形墩头的形式与有头铆钉墩头形式类似,镦头形式见图3,故可参考标准QJ782-82有头铆钉墩头的性能评价指标。直径和高度如表2,除此之外有头铆钉墩头不允许有裂纹。

(a) 未铆接前 (b) 铆接成形后

(a) 未铆接前 (b) 铆接成形后

Figure 3. Double drum upsetting head

图3. 双面鼓形镦头

Table 2. QJ782-82 table of basic dimensions and tolerances for rivet heading diameters and heading heights

表2. QJ782-82铆钉镦头直径和镦头高度的基本尺寸和公差带表 [3]

3.1. Φ4无头铆钉镦头试验

选用常用Φ4无头铆钉为例,在试件总厚为5 mm进行铆钉镦头直径和高度试验,选择铆钉长度分为15 mm、16 mm、17 mm,三种长度铆钉的外伸量分别为5 mm、5.5 mm、6 mm [4] [5]。

直径是4的铆钉,厚度是5的试片,成形后的镦头见图4,镦头直径和高度值见表3,平均值见表4。用长度为15 mm的无头铆钉,铆钉初始外伸量为5 mm,镦头直径5.7~5.8 mm,镦头高度2.2~2.3 mm,镦头成型较好,符合QJ782-82的要求,镦头两边对称性较好、无裂纹。用长度为16 mm的无头铆钉,铆钉初始外伸量为5.5 mm,镦头直径5.8~5.9 mm,镦头高度2.5~2.6 mm,镦头直径符合QJ782-82的要求,镦头高度超差约0.1~0.2;镦头直径为5.9~6.0 mm,镦头高度约为2.3 mm,直径和高度均符合QJ782-82的要求,但部分镦头出现倾斜,不是圆周方向均匀的腰鼓形。用长度为17 mm的无头铆钉,铆钉初始外伸量为12 mm,镦头直径约6.1 mm,镦头高度2.6~2.8 mm,直径符合QJ782-82的要求,但镦头高度超差约0.2~0.4 mm,加大镦头直径为6.1~6.2 mm时,镦头高度为2.3~2.4 mm,镦头直径和高度均符合QJ782-82的要求,但镦头不呈现圆周方向均匀的腰鼓形,镦头有“倾倒”,见图5。

直径是4的铆钉,厚度是6的试片,用长度为16 mm的无头铆钉,铆钉初始外伸量为5 mm,因放置或工装等原因铆钉初始伸出量两边不对称,导致最终镦头直径两边不一致,镦头1直径5.95 mm,镦头2直径5.62 mm,镦头高度2.2~2.3 mm,镦头成型较好,符合QJ782-82的要求。用长度为17 mm的无头铆钉,铆钉初始外伸量为5.5 mm,镦头直径5.8~5.9 mm,镦头高度2.2~2.4 mm,镦头直径和镦头高度符合QJ782-82的要求。

Figure 4. Upsetting diagram of riveted joint form

图4. 铆接成形后的镦头图

Figure 5. Upsetting tip tipping trend diagram

图5. 镦头“倾倒趋势”图

综上,对与试件总厚度为5 mm的铝合金,用Φ4铆钉铆接,建议的铆钉长度为15~16 mm。对与试件总厚度为6 mm的铝合金,建议的铆钉长度为16~17 mm。

Table 3. Upsetting diameter and upsetting height of diameter 4

表3. 直径4的镦头直径和镦头高度值

Table 4. Average heading diameter and upsetting height of diameter 4

表4. 直径4的镦头直径和镦头高度平均值

3.2. Φ5无头铆钉镦头试验

直径是5的铆钉,厚度是5的试片,成形后的镦头直径和高度值见表5,平均值见表6。用长度为17 mm的无头铆钉,铆钉初始外伸量为6 mm,镦头直径7.6~7.7 mm,镦头高度2.5~2.6 mm,镦头成型较好,符合QJ782-82的要求,镦头两边对称性较好、无裂纹。

直径是5的铆钉,厚度是6的试片,用长度为18 mm的无头铆钉,铆钉初始外伸量为6 mm,镦头直径7.2~7.3 mm,镦头高度2.5~2.6 mm,镦头直径和高度符合QJ782-82的要求。用长度为19 mm的无头铆钉,铆钉初始外伸量为6.5 mm,镦头直径7.5~7.6 mm,镦头高度2.6~2.7 mm,镦头直径和高度符合QJ782-82的要求。

综上,对与试件总厚度为5 mm的铝合金,用Φ5铆钉铆接,建议的铆钉长度为17 mm。对与试件总厚度为6 mm的铝合金,用Φ5铆钉铆接,建议的铆钉长度为18~19 mm。

Table 5. Upsetting diameter and upsetting height of diameter 5

表5. 直径5的镦头直径和镦头高度值

Table 6. Average heading diameter and upsetting height of diameter 5

表6. 直径5的镦头直径和镦头高度平均值

3.3. 镦头试验总结

根据前述镦头试验,得无头铆钉不同直径、不同厚度的建议铆钉长度见表7。

Table 7. Recommended lengths for rivets with diameters 4 and 5

表7. 直径Φ4和Φ5的无头铆钉建议长度

4. 铆接缺陷分析

铆接完成后的评判标准为:铆钉镦头直径和高度、铆接件表面质量、铆接后剪切力、铆接后拉脱力、铆接后的干涉量和铆接后的内部金相结构。铆钉镦头直径和高度、铆接件表面质量可通过目视和测量来检验是否合格,并通过成形机理来分析产生缺陷的原因。铆接后剪切力、铆接后拉脱力、铆接后的干涉量和铆接后的内部金相结构均为破坏性试验,只能保证试验件和正式件采用同一参数,用试验件的合格预测正式件合格。

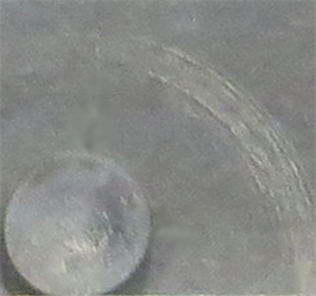

1) 镦头倾倒:铆接完成后的镦头有倾倒现象,见图6,可先用卡板检查铆钉镦头直径和高度是否在标准规定的公差范围内,若镦头直径或高度有任何一项超出范围,说明铆钉长度选择过长,减小铆钉长度重新施铆 [6]。预防此缺陷的方法为严格按照公式(2)选择铆钉长度,对于夹层厚度薄的,应选择公式(2)计算值范围内的较小值,对于夹层厚度厚的,应选择公式(2)计算值范围内的较大值。因为由表1知铆钉孔的孔径大于铆钉直径,夹层厚度越厚则铆钉需填充孔径与铆钉直径差的区域越大。

2) 一边镦头过小:铆接完成后的镦头若一边镦头过小,另一边镦头正常,见图7,则有两个原因:① 铆钉长偏短;② 铆钉初始外伸量不一致。调整方法为更换为较长的铆钉,并且调整工装或增减垫片,使两边外伸量一致。无头铆钉的铆接不同于有头铆钉的单面镦头,双面镦头对铆接要求更高,工装的定位、铆钉与铆接件初始的放置均可能导致铆接后的镦头不合格。

3) 铆钉周围有压痕:铆接件表面质量缺陷很多是因为操作不当引起的,如铆钉周围出现压痕,见图8,出现处正好是专用工装与试片接触处,是压铆接过程中工装表面未贴白胶布,工装受力压制试片所致。

4) 试片内缝隙未被铆钉完全填充:铆钉镦头可通过目视加测量来判断是否合格,但内部铆接是否合格则需进行微观分析,轴向剖切金相分析试验可进行此分析。如图9所示可明显看到两夹层钻孔处未完全对正,钻孔后两试片出现了错位,为防止此类事件的发生,在钻孔前和铆接过程中均应保证弓形夹夹紧,确保两试片无相对移动。

(a) 镦头倾倒

(a) 镦头倾倒  (b) 合格镦头

(b) 合格镦头

Figure 6. Upsetting head qualified versus unqualified

图6. 镦头合格与不合格对比

(a) 镦头高度超差

(a) 镦头高度超差  (b) 合格镦头

(b) 合格镦头

Figure 7. Upsetting height qualified versus unqualified

图7. 镦头高度合格与不合格对比

(a) 镦头周围有压痕

(a) 镦头周围有压痕  (b) 合格镦头

(b) 合格镦头

Figure 8. Comparison of surface quality between qualified and unqualified after riveting forming

图8. 铆接成形后表面质量合格与不合格对比

(a) 铆钉未完全填充

(a) 铆钉未完全填充  (b) 铆钉完全填充

(b) 铆钉完全填充

Figure 9 .Comparison of qualified and unqualified metallographic analysis tests

图9. 金相分析试验合格与不合格对比

综上:

镦头高度(直径)过大、镦头高度(直径)过小均可通过更改工艺参数铆钉长度来消除。

两边镦头直径(高度)不一致可通过调整工装或增减垫片来消除。

铆钉镦头处工件压伤可通过工装表面贴白胶布来消除。

墩头欠铆、镦头直径过大或高度过小可通过调整铆接工艺工艺参数铆接位移(压力)来消除。

有些铆接缺陷如镦头高低不平,可能会由多种原因导致,如压铆时工装倾斜、压铆力过大、工装受力不均匀导致,可通过调整工装、减小压铆力,或改用其他铆接方式来消除。

5. 结论

本文同过分析无头铆钉双面鼓形镦头的铆接工艺流程及铆接变形的五个阶段,从中找出铆接缺陷产生的原因:

1) 镦头倾倒:与工艺参数铆钉长度不合适有关;

2) 镦头过小:长度不合适或者铆钉初始外伸量不一致;

3) 铆钉周围有压痕:工装压制工件所致;

4) 试片内缝隙未被铆钉完全填充:试片错位。

本文仅定性分析铆接缺陷产生的原因,大范围应用中会有诸多不可预见的因素,如通过调整本文给出的参数仍不能获得合格铆钉结果,需进一步进行仿真模型建立、探究铆接规律。