1. 引言

曲柄压力机的结构简单、操作方便、动作平稳、工作可靠 [1],被广泛应用于机械制造及加工领域。因其机构是一个封闭的受力系统,故在工作时产生的力不会传给外界,只有少量的惯性冲击振动传给外界,不会引起机构的强烈震动。因此曲柄压力机的研发对我国提升制造装备的水平具有重要意义。

程永奇等 [2] 对伺服压力机传动系统设计的基本原则进行了探讨,并对压力机的传动系统进行了优化。黄健 [3] 对曲柄压力机的执行机构进行了设计,并在最大程度上进行优化。鹿新建等 [4] 分析了多连杆高速压力机传动系统的运动过程,基于ADAMS研究了曲柄半径和固定支点对滑块曲线形态和行程的影响。葛歆扬 [5] 建立了对称直动肘杆机构的数学模型,并对直动肘杆机构进行优化设计。接着魏良模等 [6] 对变速驱动曲柄压力机曲柄滑块机构的运动建立了数学模型,对实现曲柄压力机的运动控制奠定了基础。

本文基于曲柄滑块结构,设计了一种1600 KN机械压力机实验平台。利用Soildworks建立了整体的三维模型,再通过Adams进行运动学和动力学仿真。然后,利用Ansys Workbench进行有限元分析,基于结果对机身进行拓扑优化,求得机身最优解,对优化后模型进行静力学分析和模态分析,验证优化了结构的合理性,确保了整体运行过程中的安全性与稳定性。

2. 压力机的参数设计

在压力机动力端执行机构中只有一组曲柄滑块机构的被称为单点压力机,有多组曲柄滑块机构的为多点压力机 [7] [8] [9]。本文为对应用最为广泛的单点式曲柄滑块压力机运动方案进行设计。

拟定的压力机实验平台主要技术参数如表1所示:

根据以上技术参数进行设计,经过优化改进,最终确定机构运动简图,机构如图1所示。O点为曲柄的旋转中心,A点为曲柄与连杆的连接点,B点为连杆与滑块的连接点。AB为连杆,OA是曲柄,半径为R,当曲柄OA转动时,滑块从上死点转到下死点,从B2到B1的行程为S。其中S = 2R = 180 mm,R = 90 mm,AB = 1100 mm。

选择电机时应综合考虑各方面的要求,曲柄压力机的负载属于冲击负载,即在一个工作周期内只在较短的时间内承受工作负荷,而较长的时间是空程运转。若依此短暂的工作时间来选择电动机的功率,则电动机的功率将会很大。

为减小电动机功率,在传动系统中设置了飞轮,电动机带动飞轮旋转,飞轮在电动机空载时储存能量,在压力机短时高峰负荷的瞬间,将飞轮储存的部分能量释放,有效的降低了对电机的要求。本文选用YB3-180L-6型号电机。

本次设计为闭式焊接机身,初步设计机身宽度为1660 mm,长度2170 mm,高度3800 mm。至于机身各钢板的厚度不均,机身中间肋板为50 mm,两侧为30 mm,需要支撑的地方设置凸台,在必要的地方设置加强筋防止变形过大,材料选择为45号钢。

为了加工方便,零件之间主要采用螺栓连接,曲轴与连杆之间为轴瓦连接,曲柄与机身之间为法兰、轴瓦连接,整体传动结构见图2。

Figure 2. Integral transmission structure

图2. 整体传动结构

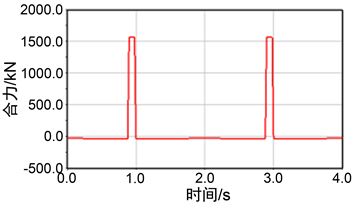

Adams是全球运用最为广泛的机械系统仿真软件,用户可以利用Adams在计算机仿真,了解复杂机械系统设计的运动性能 [10] [11]。根据运动简图确定的尺寸在Solidworks中建立压力机的三维模型并导入Adams中,得到滑块的位移、速度、加速度曲线。根据机构位移及速度曲线选择工作行程,在工作行程时间内施加1600 kN的载荷,进行动力学仿真,得到曲轴上的合力及曲轴上所需要的转矩曲线。图3~8分别为滑块的位移、速度、加速度,曲轴支撑处合力,加载时连杆支撑力及曲轴上扭矩曲线。

Figure 6. Crankshaft support force during loading

图6. 加载时曲轴支撑力

Figure 7. Support force of connecting rod during loading

图7. 加载时连杆支撑力

Figure 8. Crankshaft torque during loading

图8. 加载时曲轴的扭矩

3. 主要部件的有限元仿真

压力机的机身作为压力机的主要支撑零件,在压力机运行时要承载主要的变形力。根据Adams的仿真分析,找到压力机工作过程中机身所受力与力矩的最大值,确定此时压力机的运动位置。在机身最底端施加固定约束,求解得到机身的总体位移云图和应力应变分布云图如图9~10所示。其中机身材料为45号钢,屈服强度为360 MPa,选取安全系数n = 3,则许用应力为120 MPa。

由图9可以看出,应力集中主要出现在机身偏心轴支撑处与机身支撑板接触位置,最大应力为54.618 MPa,实际生产加工时此处可以通过添加圆角,来减少应力集中;除应力集中处外,其他部分应力分布都较小,均低于30.412 MPa,不会造成机身的破坏。由图10可以看出,最大变形位置出现在机身上部偏心轴支撑处,变形量为0.12158 mm,变形不大,符合精度要求。

Figure 9. Cloud chart of fuselage stress distribution

图9. 机身应力分布云图

轴是压力机工作完成的主要零件,轴刚度与承载力对压力机的性能与工作可靠性起到决定性作用。通过有限元仿真可以更清楚的观察到轴的应力分布,校核轴的应力情况。

在全局坐标系下,根据Adams的仿真分析,截取Adams中危险工况时的轴位置为模型导入Ansys作为初始位置,在轴圆柱面上施加Bearing force载荷(轴承载荷)。在齿轮位置处添加驱动Moment(扭矩),通过设置角速度及重力加速度方式实现曲轴惯性力和重力施加,两端轴承位置添加Cylindrical Support (圆柱约束),限制轴向与径向方向位移,在左侧断面处添加Fixed Support (全约束),约束及载荷如下图11所示。

Figure 11. Shaft restraint and load application

图11. 轴的约束及载荷施加

轴材料为45号钢,屈服强度为360 MPa,选取安全系数n = 3,许用应力为120 MPa。利用有限元分析软件对轴危险工况进行静强度分析,结果如图12、图13、图14:

Figure 12. Nephogram of axial displacement distribution

图12. 轴位移分布云图

Figure 13. Cloud chart of axial stress distribution

图13. 轴应力分布云图

Figure 14. Nephogram of axial strain distribution

图14. 轴应变分布云图

由图12可知,最大变形位于轴中部,大小为99.7 μm;由图13可知,最大应力出现在轴肩处,轴所受最大应力为144.74 MPa,此处未设置过渡圆角有应力集中现象,通常采用过渡圆角缓解应力集中现象。轴的其他位置应力均小于64.338 MPa。轴最大变形量可以满足压力机精度要求,最大应力满足材料强度要求,所以轴的设计可以满足工作要求。

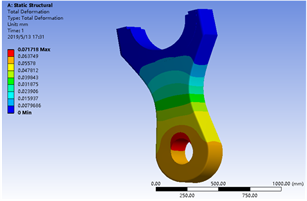

连杆在非工作段内承受幅值较小的延杆方向的交变载荷,在工作段内承受通过滑块传递过来的瞬时高峰值冲击载荷。根据Adams的仿真分析,选取连杆承受最大冲击载荷时的位置进行分析,连杆材料选取为45号钢。连杆力施加在连杆小端,通过Workbench中的Bearing force (轴承载荷)的加载方式模拟,假定连杆大端固定,在连杆大端处施加全约束,连杆小端限制其轴向、径向移动施加相应约束。连杆材料为45号钢,屈服强度为360 MP,选取安全系数n = 3,许用应力为120 MP。利用Ansys软件对连杆危险工况进行静强度分析,得出连杆位移变形图与应力、应变云图15、图16、图17如下:

Figure 15. Nephogram of displacement distribution of connecting rod

图15. 连杆位移分布云图

Figure 16. Nephogram of stress distribution of connecting rod

图16. 连杆应力分布云图

Figure 17. Nephogram of strain distribution of connecting rod

图17. 连杆应变分布云图

由图15可知,最大变形位于连杆小段与滑块连接处,大小为71.4 μm;由图16可知在压力机冲压过程中危险工况下,最大应力出现在连杆小段与滑块连接处,连杆所受最大应力为32.749 MPa,其他的位置均小于18.217 MPa。连杆最大变形量可以满足压力机精度要求,最大应力满足材料强度要求,所以连杆的设计可以满足工作要求。

4. 压力机机身的优化设计

机械优化设计是最优化技术在机械领域的拓展和应用。为保证优化效果,本文采用拓扑优化的方法寻找机身材料的合理布置,改善机身的结构。

拓扑优化设计主要是在规定的设计区域内,在给定的外载荷和边界条件下,改变结构的拓扑以满足应力、位移、频率等约束条件,使结构的某种性态指标达到最优。其主要思想是通过在设计区域内寻找材料的最优分布来实现结构的拓扑优化 [12]。

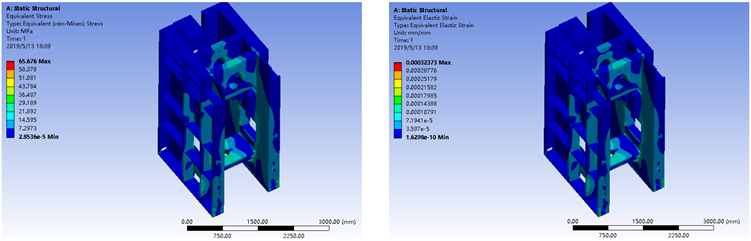

压力机机身材料为45号钢,在机身的有限元分析基础上添加拓扑优化,本论文优化的目的就是要使机身整体在满足各项条件的情况下,其质量最小。而机身采用相同的材料,设置机身去除材料80%,优化后图形如图18。

观察图18的机身主要受力位置,重新建立优化后的有限元模型,侧板用厚度30 mm钢板加强板厚为50 mm钢板,机身总体重量减少28吨,最大限度的减轻了机身重量。为了验证优化后的模型仍符合使用要求,进行静力学分析结果如图19、图20。应力集中主要出现在机身偏心轴支撑处与机身支撑板接触位置,最大应力为65.676 MPa,实际生产加工时此处可以通过添大圆角,来减少应力集中。其他部分均低于29.189 MPa,不会造成机身的破坏。由图19可以看出,最大变形位置出现在机身上部偏心轴支撑处,变化值为0.24062 mm,变形不大,完全符合精度要求。

Figure 19. Fuselage displacement nephogram after optimization

图19. 优化后机身位移分布云图

Figure 20. Nephogram of stress-strain distribution of optimized fuselage

图20. 优化后机身应力应变分布云图

优化后机身模态分析

本文采用Ansys模态分析模块对机身进行模态分析,忽略阻尼影响,提取其前六阶固有频率和振型,得到如下各阶固有频率(如表2所示)。各阶模态振型如下图21~26所示。

Table 2. First six natural frequencies

表2. 前六阶固有频率

如上图21所示,第一阶振型的振动形态为:机身的底座固定不动,上部左右摆动,由于上部的摆动幅度大而下部的小,容易出现滑块中心线与工作台面不垂直的现象,从而降低工件的质量、影响模具的寿命。

如上图22所示,第二阶振型其振动形态为:机身的下部不动,上部因侧板扭转而左右摆动,在这种情况下,会严重影响打击中心位置的定位,同时对安装在上部的曲轴也会产生破坏作用,时间长了会使曲轴容易折断。

如上图23所示,第三阶振型其振动形态为:因机身的侧板和上部受到弯矩作用,机身表现为前后摆动,机身的封闭高度不断的变化。恰好与机身工作时的受力情况相同,其变形容易产生共振。

如上图24所示,第四阶振型其振动形态为机身地脚不动,机身整个发生扭转和左右弯曲,该阶振型下部机身受的影响最大,既要产生前后扭转变形又要发生左右弯曲作用。因此对于模具的寿命和工件的质量的影响最大,要想办法改进。

如上图25所示,第五阶振型其振动形态为机身上部和下部均保持不动但机身的前部左右摆动,此处摆动不会影响压力机打击中心,对压力机的影响较小。

如上图26所示,第六阶振型其振动形态为机身上部和后半部分基本不动,机身的下部靠前的两侧板表现为局部相向摆动,且摆幅较大,直接影响到压力机滑块打击中心,对压力机精度影响较大。

由上述分析可以得出以下结论:机身振动变形主要集中在侧板上,最大振幅主要在侧板的左上角和右上角。振动节点出现在机身与底板连接处以及连接左、右侧板的筋板和侧板相联接的地方。这些部位的动应力产生交替变化,容易造成材料的疲劳或裂纹,所以需要对以上部位进行加强处理。

本文设计160吨闭式压力机的转速为30~50 r/min,所以其频率为0.5 Hz~0.83 Hz之间,但是机身的固有频率都是大于24.701 Hz,所以目前的机器频率是符合要求的。如果该种机器要提高转速,就要避开他的固有频率,以免产生共振。

5. 结语

本文设计了一种1600 kN传统机械压力机实验平台。并通过Adams对机构进行仿真,并根据仿真结果对压力机的传动系统,机身结构等进行设计,利用Ansys对主要部件进行了有限元分析,验证了本设计能够满足刚度、精度、可靠性等性能要求,最后利用拓扑优化对机身进行了最优求解并对优化后的机身进行了模态分析,大大减少了机身重量,节约了成本,提高了企业的竞争力。

基金项目

山东省研究生教育优质课程(SDYKC19076)、山东科技大学优秀教学团队建设计划资助(JXTD20180502)。