1. 引言

沸腾是一种有效的传热方式,是科学和工程中研究最多的物理现象之一。沸腾换热效率可由两个参数表征:(a) 换热系数(HTC)或导热系数,定义为热流除以壁面过热度,用于表征某一工作条件下的传热效率;(b) 临界热流密度(CHF),即表面允许通过的最大热流密度,是沸腾传热的极限。改进沸腾过程可以提高多个行业的能源效率和性能。沸腾换热机理复杂,影响因素众多,近年来,微纳结构表面 [1] [2] [3] [4] 和各种工作流体的物理和化学功能化 [5] [6] 是两相传热增强研究的重点。这些类型的表面是通过各种各样的制造技术实现的。利用传统的微加工技术,可以制作出非常有组织的结构,如微柱阵列和微通道阵列 [1] [2] [3]。已经证明,这样的结构使得CHF和HTC都得到了很好的增强。表面润湿性也已经被证明会影响沸腾传热的许多方面,包括起始所需的过热、气泡偏离特性和临界热流 [7] [8] [9]。一般情况下,由于初始过热降低和气泡成核密度增大,润湿面越小,成核沸腾时的传热系数越高;相反,由于表面的有效再润湿,更多的润湿表面导致临界热流密度更高。

除了流体本身性质影响之外,科学家们认为影响对流传热的主要因素在于流体换热处固体表面的特性,其中表面粗糙度 [10] [11] [12] [13] 与润湿特性 [14] [15] 被认为是两个最主要的原因。微米级与纳米级结构有着各自主导池沸腾过程的方式,不同尺度形貌的表面池沸腾传热机制与性能有着区分性 [16]。在微尺度结构中加入纳米尺度特性,可以进一步提高其沸腾性能 [16]。典型的纳米尺寸特征包括纳米棒、纳米线、纳米材料沉积和纳米粒子薄膜涂层 [17] [18]。这些纳米结构的加入增加了表面的润湿性,增加了核密度,增加了有效传热的表面积,并促进毛细力作用。另一方面,除了表面微观结构外,还有研究表明,表面化学变化,如表面亲水和疏水区域的组合,也能显著提高传热性能。疏水表面容易活性成核位点,降低了成核沸腾的起始时间,并可能增加传热系数,但导致临界热通量低得多。与此同时,亲水表面推迟了稳定蒸汽层的形成,从而推迟了临界热流。Hsu和Chen [15] 研究了表面润湿性对池沸腾传热的影响。通过改变表面形貌和化学性质,利用纳米二氧化硅粒子涂层改变铜表面的润湿性,使其由超亲水性变为超疏水性。实验结果表明,在亲水性区域,临界热流量值较高。相反,疏水性区域的CHF值较低。

目前国外有研究利用飞秒激光表面处理(FLSP)技术,制备了具有层次结构的微/纳米功能化表面。Kruse [19] 等研究了采用飞秒激光表面处理(FLSP)制备的304不锈钢多尺度微/纳米结构自组织的堆积状微结构阵列的池沸腾传热性能。结果表明,采用激光处理的不锈钢表面,临界热流从9.1 ´ 105 W/m2增加到1.42 ´ 106 W/m2,同时最大传热系数从2.3 ´ 104 W/m2K增加到6.7 ´ 104 W/m2K。研究发现,临界热流的增强与表面的润湿和毛细力直接相关,表面的润湿和毛细力是补充蒸发液体和延迟临界热流的重要因素。随着表面积比的增大以及结构峰谷高度的增大,传热系数增大。核沸腾增强是传热的主要机制,其原因是表面积和核点密度的增加。综上所述功能化表面的发展对改善传热系统具有重要意义。而本文主要通过飞秒激光制备的微纳结构表面的实验方法研究金属镍的结构表面池沸腾换热特性。激光加工是一种高效的加工方式,激光的功率大,加工速度快,覆盖面广,进行加工时可以直接作用于材料表面实现精确控制,产生的废料少,污染小。较其他复杂加工工艺而言,可直接在材料表面制备多尺度微纳结构,并可实现表面润湿功能的优化和调控。通过飞秒激光加工出不同形貌的表面,与核工业散热应用相结合,具有一定的必要性和创新性。核电站利用镍金属强韧性和抗腐蚀性,一般会用到约20种不同的镍合金部件,例如反应堆的内部组件、蒸汽发生器的导管以及制冷剂和热水管道等。因此将这种先进制造技术与沸腾换热应用相结合,在沸腾换热性能增强以及工业应用上都具有重要的意义。

2. 实验装置与步骤

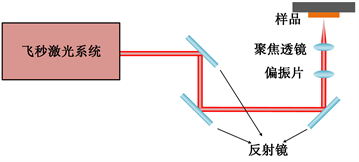

本实验选用了牌号为N4的镍片作为金属样品,首先将镍片表面用自动精密研磨抛光机研磨至光滑,然后进行实验,依次摸索激光聚焦位置,扫描间距,激光扫描速度,激光能量等参数优化微纳结构。飞秒激光制备微纳结构表面实验光路示意图如图1所示。

Figure 1. Schematic diagram of micro/nano structure prepared by femtosecond laser

图1. 飞秒激光制备微纳结构示意图

如图2所示,(a-c)分别是激光扫描间距0.04 mm,扫描速度4 mm/s,激光能量分别为0.02 mJ,0.05 mJ,0.1 mJ时制备的亚微米波纹结构表面在不同放大倍数下的SEM图片,右侧为样品实际拍摄图。我们可以看到随着激光能量的增加,槽的宽度逐渐增加,槽深度也越来越深。由于金属镍表面形成了大面积分布的亚波长类光栅的纳米结构,相当于一种金属反射光栅,具有光栅的衍射效应,因此使不同颜色的光波在各级衍射谱线出现在不同的观测方向上,所以我们会在不同角度看到不同颜色。

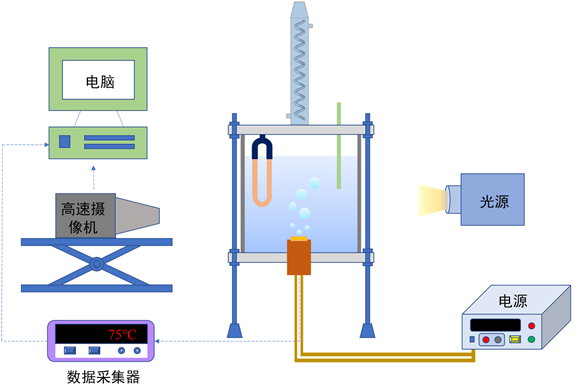

池沸腾装置的主体是沸腾池体系统,其连接于加热系统之上,沸腾池体系统包括最上部固定于密封盖的冷凝系统与辅助加热器,中部的沸腾池体以及底部传热绝热材料构成的样品槽。图3为我们的池沸腾实验装置示意图,设计制造了一种沸腾过程中加热试样并测量沸腾曲线的测试装置。实验前,用导热硅脂将试样粘接在底部传热铜块上。在沸腾实验过程中,为了减少热损失,在试样边缘涂上环氧树脂。然后,将去离子水(DI)注入沸腾池,加热至饱和温度(100℃),实验前脱气30 min。在沸腾池一侧设置高速摄像机记录沸腾过程,并使用高强度LED光源照亮视野,达到膜态沸腾后实验结束,将记录的数据传至PC端进行数据处理得到结果。

Figure 2. (a - c) is the SEM images of the samples prepared at different magnifications when the laser scanning pitch is 0.04 mm, the scanning speed is 4 mm/s, and the laser energy is 0.02 mJ, 0.05 mJ, and 0.1 mJ respectively (Its corresponding right picture is an enlarged view of the middle area on the left), the right side is the sample image

图2. (a~c)分别是激光扫描间距0.04 mm,扫描速度4 mm/s,激光能量分别为0.02 mJ,0.05 mJ,0.1 mJ时制备的样品在不同放大倍数下的SEM图片(其对应右边图片是左边中间区域的放大图),右侧为样品实图

Figure 3. Schematic diagram of pool boiling device

图3. 池沸腾装置示意图

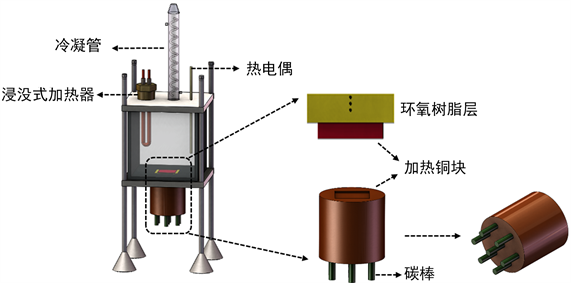

图4为测试装置的零件图。铜块嵌入在重聚四氟乙烯块中,用于保温。铜块的上半部有一个3 cm * 3 cm的正方形横截面,与我们的沸腾样品的大小相同。沿着铜块的垂直中心线安装了3根热电偶来测量温度。测试装置的所有间隙均采用防水硅胶密封。热电偶连接到一个数据记录器来记录温度读数。温度控制系统的加热平台是由铜柱内用星型接法镶嵌七个陶瓷加热棒供给加热的,可控调压器与PID控制器通过导线与380 V电源连接,控制加热温度。在沸腾实验中,直流功率逐渐增大,直到CHF发生。

Figure 4. Pool boiling device detail drawing

图4. 池沸腾装置细节图

3. 结果与讨论

图5为沸腾传热CHF曲线。在本文研究的金属样品中,不同飞秒激光能量下制备的微纳表面形貌有着很大不同,从而对沸腾传热的效率影响也不同。从图中可以明显的观察到能量0.02 mJ的样品CHF值最大,达到2.2 ´ 106 W/m2,与普通镍表面CHF相比,增强率为108%,而能量0.05 mJ的样品CHF为2.01 ´ 106 W/m2,较普通表面增加91%,能量0.1 mJ型试样CHF为1.49 ´ 106 W/m2,增加幅度为42%。实验中的CHF现象随着壁面温度的升高,活性核密度逐渐增大,直到在受热面附近形成大团簇和水平的蒸汽聚集。在这个峰值之后,传热系数开始衰减。这种衰减行为是由结构腔内的干燥和覆盖加热表面的蒸汽膜两种液体/蒸汽交换机制引起的。形成热干点的现象是由于腔体结构的流动阻力引起的,腔体内的蒸汽滞留阻碍了再润湿流体进入腔体。此外,相邻空腔之间的蒸汽凝聚形成覆盖受热面的蒸汽膜,由于蒸汽的导热系数较低,导致传热效率较低。

其传热系数(HTC)如图6所示,0.02型样品最大,增加近六倍达到306 W/cm2 K,0.05型样品也有一些增加但整体趋势不如0.02型样品明显,HTC为134 W/cm2 K。但在样品0.1型样品上我们没有观察到HTC和CHF同时增强,其可能原因为结构过深,对于深空腔,整体传热系数过早快速下降。

Figure 7. Description of bubble growth process

图7. 气泡生长分析图

核态沸腾和临界热流(CHF)是一种复杂的物理现象,涉及瞬态传导、蒸发、两相流动等多种热效应和水动力效应。我们对几种不同结构的样品进行了沸腾实验,并用高速摄像机记录了沸腾过程。其气泡经历了这样一个生长融合的过程如图7所示。对于金属镍样品,气泡容易在试样边缘成核。开始时由于过热度仍然低于相应样品的起始过热度,所以在沸腾表面没有观察到气泡。随着温度增加,表面开始出现小气泡,气泡生长到一定程度后开始脱离表面。还有一部分气泡经过多次融合,生长,再到脱离。Hetsroni [20] 等人经验研究没有发现在低热流条件下气泡的生长动力学有任何变化,但是在高热流条件下,气泡的脱落体积增大,气泡存在时间缩短。

在核沸腾区,空腔深度对汽液交换机制的水动力相互作用有影响。深空腔拉离气泡,降低了气泡脱离频率。Yu [5] 等人研究在硅基底制备微米级孔腔,结果表明,水动力相互作用产生的气泡和残余蒸汽将滞留在腔内。这将产生流动阻力,以阻止重新润湿的液体进入腔内。Demir [21] 等人从可视化研究中发现,纳米棒长度的变化会影响其他由于使用纳米结构表面而产生的传热增强机制的效率,如气泡释放频率、气泡偏离直径等,这些都与增强的核沸腾有关。结构的高低使得气泡生长和释放机制不同,延迟了气泡从表面的释放。当气泡发生横向合并的情况,并停留在表面较长时间,就会成为一个绝缘层,导致传热缓慢。因而我们可以将结构的高度、长度、间距和排列等进行优化,从而进一步提高沸腾传热性能。

4. 结论

通过以上的实验,我们可以得出以下结论:

1) 综上所述,我们通过检测一系列具有可控粗糙度的样品,研究了飞秒激光制备微纳结构在池沸腾中的作用。结果表明,微纳结构表面较光滑表面对沸腾传热有着明显的提高。抛光后的样品没有这种纳米和微尺度的粗糙度,因此在高热流通量下没有额外的成核位点可以激活,因此曲线几乎保持线性。

2) 对于微纳米结构,当低热通量范围内时,微纳米结构增加了有效传热面积与活性核化点密度,随着热通量增加,微纳结构可以通过毛细传输效应减小气泡脱离表面时的尺寸,并且有着更快的脱离频率,气泡不容易合并在一起,抑制表面在高热通量时形成气膜层,有助于表面沸腾危机的推迟。

3) 良好的CHF只能在润湿性好但不容易激活成核位点的表面上实现。易于激活的成核位点不断产生气泡,对液体湿润热表面造成较大的流动阻力,从而导致早期干燥。增大结构深度会导致整体传热系数过早快速下降,这是由于较深空腔的流动阻力较大,阻碍了再润湿液进入这些空腔。

NOTES

*通讯作者。