1. 引言

泡沫混凝土是一种具有轻质、保温、防火不燃及抗震等优良性能的节能型非承重墙体材料,广泛用于现代建筑领域 [1]。随着建筑物向高层和超高层发展,墙体材料轻量化、高强化和功能化的要求越来越高。研究表明,泡沫混凝土的体积密度每降低100 kg/m3,其导热系数将减小0.04 W/(m·k) [2]。针对未来极低能耗建筑的发展需求,研究开发容重小、强度高的低导热超轻质泡沫混凝土成为新型建材发展的必然趋势 [3] [4] [5]。

泡沫混凝土多以尾矿砂、粉煤灰及硅质固体废弃物为主要原料,辅以水泥、石灰等胶凝材料,经物理发泡、自然养护,或以化学加气、蒸压养护制备而成 [6] [7]。已有的研究表明,化学加气因浇注稳定性差,难以形成超低容重(≤200 kg/m³,气孔率高达90%以上)的多孔体 [8]。物理发泡则先将发泡剂制成泡沫,再与硅钙质物料拌合成均匀浆体,浇注成型后经自然养护或蒸养而成多孔混凝土,易于形成高孔隙率型体 [9] [10]。但是,由于自然或蒸汽养护温度低,难于发生深度水化反应,主要生成结晶差的CSH(I)水化硅酸钙凝胶、水化铝酸盐及钙矾石等 [11],后期易脱水引起体积缩小,导致墙体干缩变形和产生裂纹,制品存在着强度低、耐久性较差等问题,限制了此类材料的推广应用 [12]。蒸压养护温度较高(通常高于托勃莫来石的转化温度,174.5℃),可使物料发生充分水热反应,生成结晶较稳定的托勃莫来石等水化硅酸钙系列矿物,晶胶比得到合理匹配,使材料形成良好的物理性能和力学强度 [11] [13] [14] [15]。

目前,超轻质泡沫混凝土(容重 ≤ 200 kg/m³)研究多以硅酸盐水泥、特种水泥为主要原料,制备成本较高 [16] [17]。本文以陶瓷废渣粉为主要原料,采用物理发泡、蒸压养护制备高强度超轻质泡沫混凝土,通过单因素分析和多因素正交试验,研究减水剂、早强剂的作用机制,以及水泥、生石灰及水料比等因素对制品性能的影响。

2. 试验部分

2.1. 原料与试剂

建陶生产过程中排放的陶瓷废渣粉,取自当地的渣粉堆场;胶凝材料分别为市售PO52.5普通硅酸盐水泥和生石灰(消化温度60℃,消化时间20 min,A-CaO为85%,180目);发泡剂选用市售动物蛋白类发泡剂(泌水量14 g/L·h,沉降距 < 8 mm);甲酸钙(C2H2O4Ca ≥ 98%)作早强剂;萘系高效减水剂(β-萘磺酸钠甲醛缩合 ≥ 94%)作减水剂;自制WP-1型添加剂,用于稳泡和气孔结构调整。

陶瓷废渣粉粒度细小,粒径主要分布在1.783~37 μm之间,D50 = 11.96 μm;主要化学成分为67.3% SiO2和15.8% Al2O3;结晶相为石英和少量莫来石,含有一定量的玻璃相;具有潜在水硬性和火山灰性,28d水泥胶砂强度比达115% [18] [19]。

2.2. 实验方法

2.2.1. 超轻质泡沫混凝土制备

将陶瓷废渣粉、水泥、生石灰、早强剂、减水剂等按一定比例计量后混匀,加入温水(50℃~60℃)搅拌(搅拌机JJ-5,沈阳天宏峻实验设备公司)成均匀的料浆;同时将发泡剂与水~按1:30稀释,用发泡机(KT-M12,山东临沂罗庄科泰建工设备厂)制取泡沫,然后快速将泡沫掺入料浆中混匀,注入三联模具(100 mm × 100 mm × 100 mm)中、刮平,再在75℃恒温水浴箱(CF-B型,沧州首科仪器设备有限公司)中预养护6~8 h,达到一定强度后脱模,置入压蒸釜(YZF-2S,无锡麦拓建材检测仪器公司)中,于180℃下恒温蒸压6 h,自然降至室温后,取出样品备检。制备工艺流程如图1。

Figure 1. Preparation process of ultra-light autoclaved foam concrete

图1. 超轻蒸压泡沫混凝土制备流程

2.2.2. 性能测试

参照GB1196-2008《蒸压加气混凝土性能试验方法》及JG/T266-2011《泡沫混凝土》,对超轻蒸压泡沫混凝土的绝干体积密度、抗压强度及导热系数等进行测试。

2.2.3. 气孔结构表征

根据定量体视学原理,应用计算机图像处理软件Pro. Imaging表征样品气孔结构 [14]。

2.2.4. 正交试验

选择4水平3因素的L16正交试验,取水泥掺量、生石灰掺量、水料比3因素进行实验研究(见表1),以制备超轻蒸压泡沫混凝土。将制品烘至绝干后,分别测试其体积密度、抗压强度,采用综合平衡法对各性能实验结果进行分析。

Table 1. Orthogonal test factors and levels

表1. 正交试验因素与水平

3. 结果与讨论

3.1. 正交试验结果

3.1.1. 正交试验

为了考察各种材料的综合作用,在预研实验基础上进行了正交试验。以水泥、生石灰及水料比为考察因素,所得样品的体积密度和抗压强度为考察指标。所选择正交试验因素及水平列于表2。

Table 2. Mix ratio design and orthogonal test results

表2. 配合比设计及正交试验结果

Table 3. Bulk density analysis of variance

表3. 体积密度方差分析

Table 4. Analysis of compressive strength variance

表4. 抗压强度方差分析

根据各个实验所设定的物料比例配料,按照1.2中的工艺流程分别制样,并测定各组样品的体积密度和抗压强度。实验结果及方差分析分别列于表2~4中。

表2中列出的体积密度和抗压强度分别是3次重复测得的平均值。表2下半部分中,K1、K2、K3、K4是各因素第1、第2、第3、第4水平考察指标的平均值。R是极差(即K1、K2、K3、K4中最大值与最小值之差),反映出各因素对试验指标影响的主次顺序,即R越大,该列因素对考察指标的影响越大。表3、表4表示的是体积密度、抗压强度方差分析结果,可对试验结果进行定量和定性分析判断。

3.1.2. 超轻蒸压泡沫混凝土正交试验数据及分析

由表2分析可知,超轻蒸压泡沫混凝土的体积密度随着水泥掺量的增加呈现先增加后降低的趋势,抗压强度变化趋势与体积密度相一致。水泥是泡沫混凝土初期强度的主要来源,当制品中掺入大量泡沫,过少的水泥用量导致坯体早期强度偏低,围绕气泡形成的孔间壁强度不足以克服坯体的重力而导致塌模;而水泥掺量过多时水泥水化消耗大量水,从泡沫中吸取水分导致气孔结构破坏,影响样品性能。超轻蒸压泡沫混凝土体积密度、抗压强度随生石灰掺量的增加在一定范围内呈波动趋势,生石灰在试验中主要有两方面作用,一方面用作调节料浆温度和pH,起到碱激发作用;另一方面为后期蒸压过程提供有效氧化钙,与硅质原料中的SiO2作用生成水化硅酸钙,提高制品强度。超轻蒸压泡沫混凝土体积密度、抗压强度随水料比的增加呈现先增加后降低的趋势。因为水料比过低时,料浆流动性差导致阻力大,在泡沫混匀过程中易导致泡沫破裂损失,使制得的样品力学性能差;而水料比过高时,浆体流动度过高,粘度降低,使坯体凝结硬化缓慢,且严重时造成离析等现象,影响料浆稳定性。

影响超轻蒸压泡沫混凝土体积密度的主次顺序:A (水泥) > C (水料比) > B (生石灰)。根据体积密度方差分析表可知,A(水泥)和C(水料比)对样品体积密度有显著影响。影响抗压强度的主次因素:A (水泥) > C (水料比) > B (生石灰),根据方差分析可知水泥A对抗压强度的影响显著。

综合分析正交试验可知,水泥对体积密度和抗压强度的影响程度显著。在水泥掺量11%时,体积密度均值207 kg/m3,抗压强度最高,均值达0.62 MPa。生石灰掺量17%时,抗压强度最高,均值为0.46 MPa,掺量为15%时,抗压强度均值为0.43 MPa,考虑成本等问题,生石灰添加量以15%为宜。水料比为0.86时,抗压强度均值最高。综合以上分析,A3B1C3为最优组合,即水泥掺量11%,生石灰掺量15%,水料比为0.86。由此制备的超轻质蒸压泡沫混凝土,可满足低容重、高强度的需求。

3.2. 单因素试验

实验以陶瓷废渣粉为基数,依据2.1正交试验结果,制备密度等级B02超轻蒸压泡沫混凝土,试验基础配比见表5。在相同实验条件下,分别改变减水剂、早强剂掺量进行2次单因素对比实验,测试分析其体积密度、抗压强度及气孔结构。高效萘系减水剂添加量分别为胶凝材料的(0.3%, 0.6%, 0.9%, 1.2%, 1.5%, 1.8%);甲酸钙掺量分别为总物料的(0.5%, 1.0%, 1.5%, 2.0%, 2.5%)。

Table 5. Proportion of ultralight autoclaved foam concrete foundation

表5. 超轻蒸压泡沫混凝土基础配比

3.2.1. 减水剂掺量对制品性能及气孔结构的影响

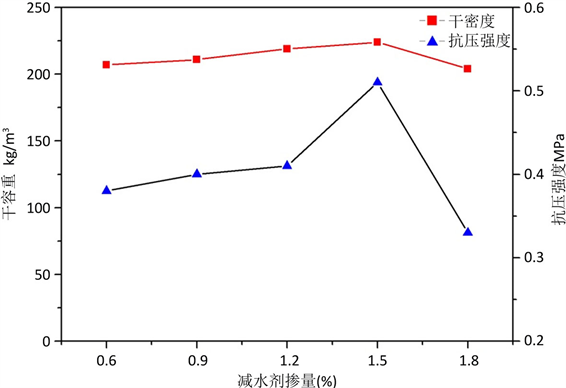

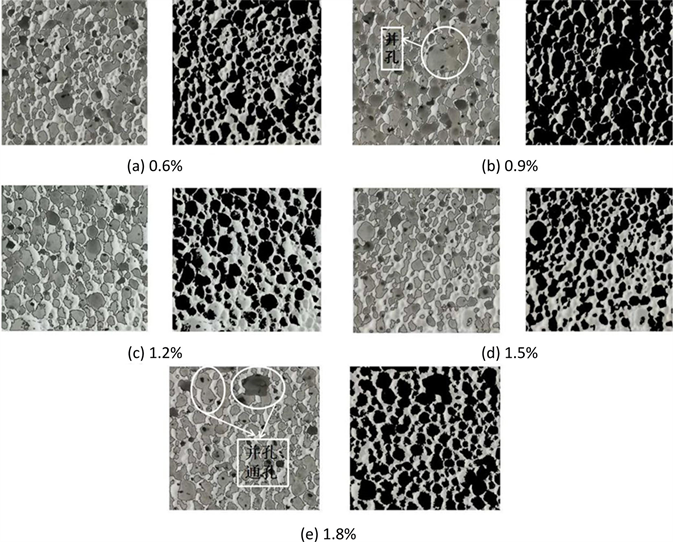

实验使用减水剂为萘系高效减水剂,减水率18%~25%,对泡沫混凝土的净浆流动性影响明显。图2表示超轻蒸压泡沫混凝土体积密度与抗压强度关系;图3表征超轻蒸压泡沫混凝土气孔结构,每组样品用两种表征方式,左侧“线条”处理过的样品可明显看出孔径大小分布及连通性,右侧“实心”处理的样品则立体感更强,图中深色部分表示气孔孔径,浅色表示孔间壁;表6列出制品性能数值。

在减水剂掺量低于胶凝材料1.5%时气孔结构差,大孔、串并孔明显如图3(b),影响了样品抗压强度;随减水剂掺量增加,通孔、串并孔数量减少,抗压强度呈增长趋势;在减水剂掺量为胶凝材料的1.5%时,样品抗压强度达到最大值0.51 MPa,样品具有良好的气孔结构,气孔平均孔径为1.1 mm。继续增加减水剂的掺量,样品抗压强度反而降低,且气孔平均孔径增大到1.73 mm,有明显的贯穿孔、并孔等缺陷如图3(e)。分析认为,这是因为过量的减水剂包覆在水泥颗粒表面,使水分子无法与水泥充分接触,影响水泥硬化;且料浆中仍存在部分自由水,对气泡稳定性影响显著,易使气泡串并而孔径分布不匀,严重时导致塌模。实验表明,减水剂添加量为胶凝材料1.5%时,对制品形成良好的气孔结构和力学性能最为有利。

Table 6. Proportion of ultralight autoclaved foam concrete foundation

表6. 超轻蒸压泡沫混凝土基础配比

3.2.2. 早强剂掺量对制品性能及气孔结构的影响

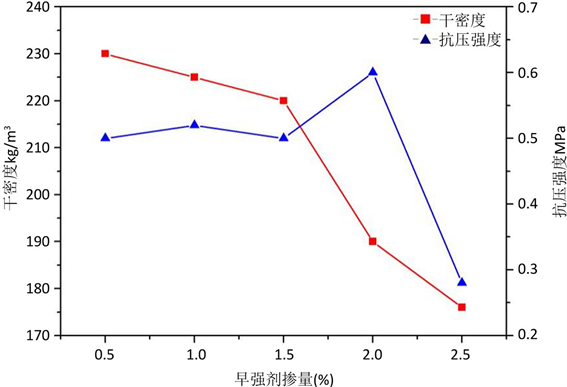

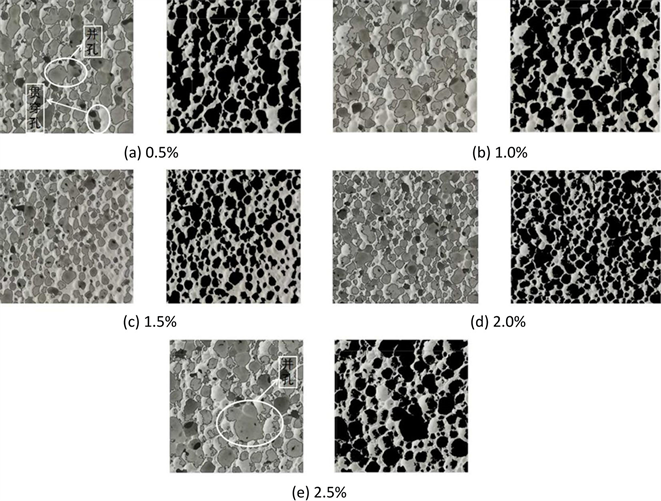

早强剂可显著缩短泡沫混凝土凝结硬化时间,提高坯体早期强度,进而影响制品的结构和性能。根据2.2.1固定高效萘系减水剂掺量为胶凝材料的1.5%,实验结果如图4、图5,分别表示不同甲酸钙掺量与样品体积密度、抗压强度及气孔结构的关系。图5表征超轻蒸压泡沫混凝土气孔结构,每组样品用两种表征方式,左侧“线条”处理过的样品可明显看出孔径大小分布及连通性,右侧“实心”处理的样品则立体感更强,图中深色部分表示气孔孔径,浅色表示孔间壁。表7为样品性能数据。

Figure 2. Effect of the amount of water reducing agent on bulk density and compressive strength

图2. 减水剂掺量对体积密度和抗压强度的影响

Figure 3. Effect of the amount of water reducing agent on the stomata structure

图3. 减水剂添加量对气孔结构的影响

根据图4、图5可知,随着早强剂添量增加,气孔结构趋于均匀。此时,尽管样品的容重随之降低,但其抗压强度反而有所增加。尤其是在早强剂掺量为2%时,样品的气孔浑圆(图5(d)),平均孔径1.19 mm,体积密度为190 kg/m³、抗压强度达0.60 MPa,导热系数仅为0.043 W/(m·k)。由于甲酸钙在水溶液中呈弱酸性,降低了体系pH值,加速了C2S和C3S的水化,使早期料浆的凝结硬化与泡沫的赋存状态相适应,从而保证了良好气孔结构的形成;但早强剂掺量过高时,会出现凝结过快而影响制品后期养护的强度 [20] [21]。因此,早强剂掺量占总物料2%时超轻蒸压泡沫混凝土性能存在最优值。

泡沫混凝土因含大量气泡,且泡沫内部和表面所处环境不同,在与胶凝材料混合过程中易使泡沫破损,导致泡沫混凝土抗压强度低。因此,可通过添加减水剂,提高料浆流动性,改善料浆无机坯体与有机泡沫相容性;添加早强剂加快胶凝材料凝结硬化,提高制品早期强度,保持泡沫在料浆中的稳定性,改善制品性能。综合上述实验结果,减水剂、早强剂掺量对超轻蒸压泡沫混凝土样品抗压强度、体积密度和气孔结构的影响均存在最优值,实验可知,在减水剂掺量占胶凝材料的1.5%,早强剂掺量占总物料的2%时,制得体积密度190 kg/m³、抗压强度0.60 MPa、导热系数0.043 W/(m·k)的超轻蒸压泡沫混凝土。

Table 7. Effect of Early Strength Agent Addition on Porosity and Pore Size

表7. 早强剂添加量对孔隙率及孔径的影响

Figure 4. Effect of early strength agent content on bulk density and compressive strength

图4. 早强剂掺量对体积密度和抗压强度的影响

Figure 5. Effect of Early Strength Additive on Stomatal Structure

图5. 早强剂添加量对气孔结构的影响

4. 结论

1) 正交试验结果分析表明,水泥、生石灰和水料比掺量在适当范围内均可有效控制样品的体积密度,改善制品体积密度及和抗压强度。各因素对超轻蒸压泡沫混凝土制品体积密度和抗压强度的影响程度依次为:水泥 > 水料比 > 生石灰,最佳实验组合为:水泥11%、生石灰15%及水料比0.86。

2) 萘系减水剂增加了无机基体分散性,使料浆均匀包裹在气泡表面,提高泡沫在料浆中的稳定性;早强剂加快早期水泥中硅酸三钙水化,增加料浆的早期强度,有利于泡沫在无机浆体中稳定存在和均匀分布,形成良好的气孔结构。

3) 按陶瓷废渣粉:水泥:生石灰 = 74:11:15、水料比为0.86配料,另添加胶凝材料1.5%的萘系高效减水剂和总物料2%的甲酸钙早强剂,制得孔径均匀,容重为190 kg/m3、抗压强度达0.60 MPa,导热系数仅0.043 W/(m·k)的超轻质蒸压泡沫混凝土。

基金项目

山东省重大科技专项(2014GZX201008);淄博市校城融合发展计划(2016ZBXC141);淄博市创新发展重点项目(2016CX16A011)。