1. 引言

随着生产技术的增强和生产规模的扩大,企业对密集式仓库存储系统的需求也更加急迫,对于高自动化程度和高存储密度的密集式仓储系统的研究也得到业界的普遍重视。传统的自动化立体仓库系统以基于巷道堆垛机的自动立库为主要形式,具有自动化程度高的优点,但在这种系统中,巷道占据了较大的仓储空间,使得仓储空间的利用率较低 [1]。

近年来,随着物流技术的不断发展,各种新型密集仓储技术和产品不断涌现。以“可移动提升机加穿梭式小车”为核心装备的穿梭式自动化立体仓库为代表,在保证高度自动化的基础上,可最大限度地实现高度的空间利用率 [2]。本文结合对穿梭式自动化立体仓库的研究,以某轨道交通企业物流中心立体仓库自动化改造为例,提出一套自动化立体仓库的规划设计方案,以实现高密度存储。

2. 穿梭式货架系统功能要求

2.1. 穿梭式自动化立体仓库简介

自动化立体仓库(AS/RS)是现代物流系统中迅速发展的一个重要组成部分,它具有节约用地、减轻劳动强度、消除差错、提高仓储自动化水平及管理水平、提高管理和操作人员素质、降低储运损耗、有效地减少流动资金的积压、提高物流效率等诸多优点 [3]。它是物流技术的革命性成果,是一种多层储存物品的高架仓库系统,它一般由自动控制系统、监控系统、仓库管理系统(WMS)、高层货架、巷道堆垛机、自动出入库系统、机器人码垛系统等组成。

目前的立体仓库型式多采用巷道式货架,一般具有多条巷道,每条巷道里有一台堆垛机,两边各有一排货架。然而,堆垛机巷道占用了库房大量的使用面积严重地浪费了立体库内的宝贵空间;而且多台堆垛机同时工作的机会较少,导致设备闲置,而且造成了投资浪费 [4]。随着巷道数的增加,堆垛机的数量则越显过多,投资效率则急剧下降。

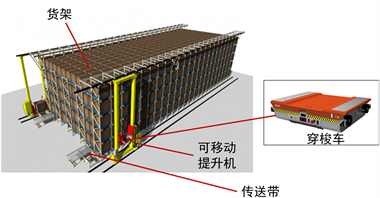

穿梭式自动化立体仓库主要由穿梭车、提升机、运行轨道、货架系统和仓库控制系统、自动化输送系统等组成 [5],示意图见图1,系统组成见图2。在不牺牲效率的前提下,实现高密集度存储,达到存储容量扩增的效果。

2.2. 货架系统功能要求

仓储货架系统作为整个自动化立体仓库的主体部分,用以提供货位存储货物。组装式的多层钢结构货架,采用模块化设计,实现高密度存储,并可以根据用户的需求,实现不同层数的随意组合。货架内带有穿梭车的运行轨道,实现穿梭车在每个货位内运行。

Figure 1. Overview of a pallet shuttle AS/RS

图1. 穿梭式自动化立体仓库方案示意图

Figure 2. Structure of a pallet shuttle AS/RS

图2. 穿梭式自动化立体仓库系统组成架构

仓储货架系统(如图3所示)的基本单元应采用标准型材构建,通过工厂预制、现场组装的设计与安装方案,实现标准构件工厂加工、标准组合件公路运输、标准吊装单元现场安装的标准化流程,使仓储货架系统具有标准化、模块化、预制化、工厂化,建设周期短,绿色环保等典型特点。

Figure 3. The racking system of a pallet shuttle AS/RS

图3. “穿梭式”仓储货架系统示意图

3. 某穿梭式自动化立体仓库总体设计方案

3.1. 穿梭式立体仓库设计需求

某轨道交通企业物流中心拟将一个仓库改造为全自动化立体仓库,仓库场地长50 m,宽8 m,层高7 m。存储对象为电子产品原材料,各种原材料入库前首先装入统一规格的包装箱,然后再装入托盘组成货物单元入库存储。

单元仓格货物单元规格如下:单元重量(含托盘) ≤ 1500 kg;单元尺寸(含托盘)为1200 mm * 1000mm * 1200 mm (L * W * H)。

3.2. 穿梭式立体仓库总体设计方案

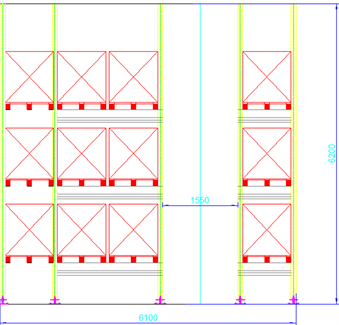

分析设计需求可以发现,该仓库场地的平面维度尤其是宽度较小,为最大限度提高空间利用率,拟采用穿梭式自动化立体仓库的设计思路。具体方案(图4和图5)如下:

使用“1台提升机”加“1台穿梭车”作为货物存取的自动化装备;仓库主要包括货架区,输送线区以及参观区域;货架采用穿梭式货架,其中提升机通道一侧的货架设计为1排28列3层,另一侧货架则为3排20列3层,共计264个货位。

Figure 4. Plane figure of an AS/RS’s general design

图4. 某自动化立体仓库总体设计方案平面图

Figure 5. Sectional view of an AS/RS’s general design

图5. 某自动化立体仓库总体设计方案剖面图

如果使用传统的堆垛机设备,要为每个货位预留存取作业空间,至少要减少1排20列3层货架,也就是减少了60个货位。

因此可以发现,使用移动提升穿梭类设备就是尽量取消这类非存储空间,从而在不牺牲效率的前提下,实现高密集度存储,达到存储容量扩增的效果。

4. 穿梭式货架系统设计技术方案

4.1. 设计参考标准

在进行穿梭式货架系统设计时,需要因地制宜的结合物料特征、现场空间、布局以及出入库频率等条件,进行个性化的考虑。但另一方面,亦需要保证设计过程的规范性以及设计结果的合理性。在本企业进行穿梭式货架系统的设计时,主要参考了以下国家及行业标准:

1) FEM9.831 巷道堆垛起重机高架仓库公差、变形和间隙的计算原则

2) JB/T9018-2011 自动化立体仓库设计规范

3) JB/T5323-91 立体仓库焊接式钢结构货架技术条件

4) JB/T11270-2011 立体仓库组合式钢结构货架技术条件

5) GB50011-2001 中国抗震设计规范

6) CECS2:90 钢货架结构设计规范

7) GB9286-1998 色漆和清漆漆膜的划格试验

4.2. 货架系统总体设计方案

根据图4中该自动化立体仓库的总体设计方案,并基于选型的提升机与穿梭车的规格与尺寸,对货架系统进行详细设计。货架规模为:1排 * 28列 * 3层 + 3排 * 20列 * 3层 = 264个货位。此外,考虑货架系统的实用性、安全性和可靠性,设计原则主要包括:

1) 货架设计采用组合式货架。

2) 货架设计考虑货物重量分布不均所造成的变形。

3) 货架设计考虑货物之间、货物货架之间以及货物同消防之间的安全距离。

货架系统总体设计方案如图6所示。

Figure 6. The design of an AS/RS’s pallet shuttle racking system

图6. 某自动化立体仓库货架系统设计方案图

4.3. 货架系统组成及规格

穿梭式货架系统主要由货架片、隔撑、横梁、顶横梁、穿梭车轨道、水平拉杆、垂直拉杆、天轨吊梁、端部网架、地脚、天轨、地轨、背网、护栏等组成。

货架片是整个货架系统的主支撑结构,主要由立柱和支撑构成。立柱和横斜撑采用冷弯轧机轧制。根据本立体仓库所存储物料包装特征以及仓库三维空间尺寸,立柱面孔距75 mm,使空间利用率达到最高,同时也保证了调整的灵活性。柱孔为自锁式,插接牢靠,可以避免脱落及堆垛工具误操作带来的危险。表面采用热固性环氧树脂(粉状)静电喷涂。

横梁为承重梁,直接同立柱相联接,并用螺栓固定在立柱上(每根横梁4颗),主要用于承载及稳定货架整体结构。表面采用热固性环氧树脂(粉状)静电喷涂。

穿梭车轨道直接同横梁相联接,主要用于承载及穿梭车行走。穿梭轨道制作安装的精度,将关系到穿梭车的正常运行。穿梭车轨道固定于横梁上的螺栓顶部凸出导轨面需小于5 mm,并避开穿梭车导向轮。

提升机天轨是提升机运行的上轨道,天轨和吊梁采用高强度螺栓联接固定。地轨是提升机运行的下轨道。

提升机天轨吊梁用于增加货架整体稳定性,并用于吊装和固定天轨,吊梁固定在货架片的顶部。吊梁制作安装的精度,将关系到提升机的正常运行。表面采用热固性环氧树脂(粉状)静电喷涂。

4.4. 货架系统制造与安装精度要求

作为穿梭式自动化立体仓库的主体,货架系统的制造精度和安装精度至关重要,直接影响着提升机和穿梭车的正常运行以及整个仓库的作业效率。

穿梭式自动化立体仓库货架系统的主要制造精度指标如下:

1) 货架片全长的极限偏差为±2 mm。

2) 货架片全宽的极限偏差为±2 mm。

3) 货架片两底板高低差的极限偏差为±0.5 mm。

4) 立柱全长极限偏差为±2 mm。

5) 立柱首末孔距累积极限偏差为±3 mm。

6) 立柱宽度极限偏差为±1 mm。

7) 立柱内外弯曲偏差应 ≤ 立柱高的1/1000。

8) 立柱与底板的垂直度在500 mm高度范围内为0.5 mm。

9) 横梁在胎具中心线上长度尺寸极限偏差为±1 mm。

10) 横梁长度极限偏差±0.5 mm。

穿梭式自动化立体仓库货架系统的主要安装精度指标如下:

1) 提升机天轨与地轨之间的垂直距离极限偏差为±10 mm。

2) 提升机天轨与地轨的水平错位≤5 mm。

3) 提升机地轨(全长范围内)高低差的极限偏差为±3 mm。

4) 货架片的垂直度公差≤10 mm。

5) 同一巷道两侧同列货架片位置极限偏差不得超过±15 mm。

6) 货架同层横梁标高极限偏差为±5 mm。同层横梁靠提升机一侧的高度不应低于另一侧,其高度偏差≤4 mm。

7) 相邻货架片立柱底部中心距极限偏差为±3 mm。

8) 以提升机轨道中心线为基准到两边立柱底部中心距离极限偏差为±2 mm。

9) 上、下相邻货格横梁高度的极限偏差为±3 mm。

10) 最底层和最高层横梁间高度H的极限偏差为±5‰ H。

4.5. 方案小结

由上述方案规划设计的讨论可以看出,在进行自动化立体仓库的穿梭货架设计时,需遵循国家、行业包括消防安全等相关标准规范的要求,并充分考虑所储存货物的形式、重量等参数,按照制造与安装精度进行设计、制造和施工。

5. 结论

综上所述,穿梭式自动化立体仓库相较于传统的堆垛式自动化立体仓库,在保证高度自动化的前提下,最大限度地实现高空间利用率。而仓储货架系统作为整个自动化立体仓库的主体部分,从方案设计、加工制造到现场安装,都需严格依据行业标准和流程。本文依据《自动化立体仓库设计规范》,以某轨道交通企业物流中心立体仓库自动化改造为例,提出一套穿梭式自动化立体仓库货架系统的设计方案,并总结了主要的制造和安装精度指标,用以指导穿梭式自动化立体仓库的规划和建设,具有一定的借鉴意义。

基金项目

《高速动车组关键零部件智能制造新模式应用》项目。