1. 引言

搅拌摩擦焊(Friction Stir Welding, FSW)是英国焊接研究所于1991年发明的一种新型固相连接技术 [1] 。在FSW过程中,搅拌头形状既影响焊接产热量,也决定轴向压力值。国内外学者针对FSW过程中搅拌头的受力开展了诸多研究工作,其中仿真研究方面,万震宇和张昭 [2] 通过建立5 mm厚AZ91镁合金全热力耦合刚粘塑性有限元模型,模拟得到搅拌头沿轴向、横向(垂直于焊缝方向)和纵向(焊缝方向)的受力随工艺参数的变化情况。谭治军等 [3] [4] 针对3 mm、5 mm厚度的2024、5052、6061三种铝合金焊件建立了搅拌摩擦焊接热力耦合模型,研究了搅拌头受力情况。Pashazadeh等 [5] 对4 mm铜板FSW过程进行仿真研究,阐述了不同厚度上搅拌头受力情况,并对部分模拟结果给出了实验验证。Jain等 [6] [7] 对5.9 mm厚2024-T4铝合金板FSW过程中搅拌头受力情况进行了详细研究,数值模拟结果近乎完美地再现了Su等 [8] 给出的实验结果。Sibalic等 [9] 对7 mm和8 mm厚的6082-T6铝合金板FSW过程进行了试验和数值模拟研究,并对不同搅拌头焊速和转速的影响进行了DOE试验设计分析。

尽管众多学者对FSW过程中搅拌头受力从实验和模拟两种途径进行了诸多研究工作,但是对搅拌头几何特征对其受力影响的考虑仍然不够充分,有待深入研究。本文基于DEFORM-3D软件,建立AZ91镁合金板材全热力耦合有限元模型,研究了搅拌头轴肩凹角、搅拌针锥角对搅拌头受力的影响。此外,还讨论了搅拌头受力随搅拌头焊速和转速而变化的规律。

2. 模型介绍

2.1. 有限元模型

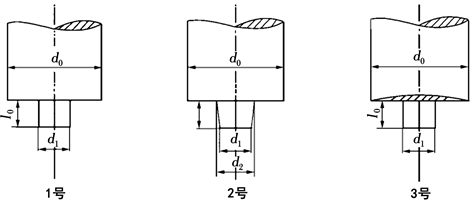

搅拌头几何如图1所示,1号搅拌头为平轴肩–圆柱针,2号为平轴肩–圆台针,3号凹轴肩–圆柱针。

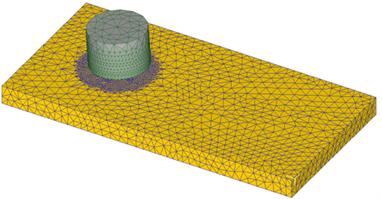

不同搅拌头的具体几何尺寸见表1。搅拌头材料为H-13工具钢,模拟过程中定义成可进行热传导的刚体, 热容为4.5 N/mm2/℃,热导率为24.5 W/m/℃。搅拌头整体网格尺寸为1.5 mm,并对搅拌针进行局部网格细化,细化网格尺寸为0.6 mm。在搅拌摩擦焊中板材弹性变形可以忽略不计,并且高温状态下铝合金具有一定的粘性,故将其定义为刚粘塑性体。板材尺寸为80 mm × 40 mm × 5 mm。整体网格划分为1.5 mm,对焊缝局部进行网格细化,细化网格尺寸为0.5 mm,共包含40951个单元和9355个节点,网格划分结果如图2所示。

Figure 1. The geometrical characteristics of the different tools

图1. 不同形状的搅拌头几何特征

Table 1. The parameter of tool geometry

表1. 搅拌头几何尺寸

Figure 2. Mesh of the tool and workpiece

图2. 搅拌头和板材网格划分

2.2. 材料模型

采用刚粘塑性有限元法对FSW过程进行仿真时,通常采用的基本假设 [2] [3] [4] [5] 有:1) 材料各向同性;2) 不计体积力的影响;3) 材料塑性变形服从Levy-Mises准则;4) 材料体积不可压缩。

采用Arrhenius方程 [2] 描述AZ91镁铝合金在高温下应变率

、流动应力

和温度Tabs之间的关系:

(1)

式中

为高温变形AZ91镁合金的活化能,Tabs为绝对温度,R为气体常数,A、α、n为金属常数。在数值模型取

,

,a = 0.021,n = 5.578,R = 8.314 [J/(mol·K)]。

AZ91镁铝合金板材的热容为2.12 N/mm2/℃,热导率为84 W/m/℃。搅拌头的热容为4.5 N/mm2/℃,热导率为24.5 W/m/℃。

2.3. 边界条件

力学边界条件为:限制板材底面的运动,使板材底面向各个方向的速度为0。热学边界条件为:周围环境温度为20℃;在焊接过程中,搅拌头、板材与四周环境之间会通过接触散热、辐射散热以及对流散热等方式进行热量交换,热交换系数为20 W/m2/℃;板材和搅拌头之间进行接触传热,传热系数为22,000 W/m2/℃,板材和搅拌头初始温度均为20℃;焊接过程中,搅拌头和板材的摩擦为主要产热热源,采用剪切摩擦模型描述接触面摩擦行为:

(2)

式中,f为摩擦力,m为摩擦因子,取值0.4,

为剪切屈服极限。

整个焊接模拟过程分为下阶段和焊接阶段,搅拌头倾角3˚。下压阶段搅拌头以900 r/min的转速并以6 mm/min的速度下压,直到搅拌针根部下压深度0.1 mm停止。焊接阶段搅拌头保持相同旋转速度并沿焊缝方向以一定速度前进。

3. 结果分析

3.1. 模型验证

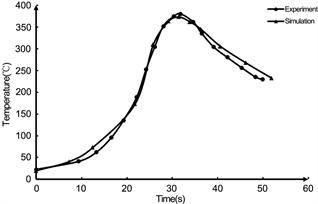

在距离焊缝中心7.5 mm处设置一处测温点,图3将得到的温度历程曲线和文献 [10] 中的已知实验结果进行对比,可以发现模拟值和实测值变化趋势一致,证明了模拟的可行性。

Figure 3. Comparison of temperature value in stimulation and experiment

图3. 数值模拟温度曲线与实验实测值对比

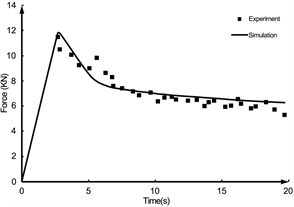

图4为模拟得到的搅拌头轴向力与文献 [10] 中的实验结果对比图,可知搅拌头受力值和实验值吻合良好,证明了模拟的合理性。

Figure 4. Comparison of tool force in axial direction between simulation and experiment

图4. 搅拌头受到的轴向力数值和试验对比

3.2. 不同形状搅拌头受力分析

搅拌头受到沿轴向、纵向和横向三个方向受力(规定轴向Z为垂直于搅拌针横截面;纵向Y为沿焊缝方向;横向X为垂直于焊缝方向)。

图5给出了不同形状搅拌头受到的轴向力对比结果。在搅拌头下压阶段,当搅拌针接触到焊件时,轴向力从0开始逐渐增大,且增长趋势逐渐加快,直到搅拌头下压阶段完成,轴向力达到最大值。进入焊接阶段,搅拌头沿焊缝纵向移动,轴向力迅速下降,进入稳定焊接阶段后,搅拌头轴向力趋于平稳,并且有缓慢减小趋势。其中1号平轴肩–圆柱针搅拌头的轴向力最大值为11.6 kN,稳定焊接阶段的值为7.6 kN;2号平轴肩-圆台针搅拌头的轴向力最大值为13.5 kN,稳定焊接阶段的值为9.5 kN;3号凹轴肩–圆柱针搅拌头的轴向力最大值为10.8 kN,稳定焊接阶段的值为6.4 kN。

Figure 5. Forces of different tools in axial direction

图5. 不同几何形状搅拌头受到的轴向力

图6给出了不同形状搅拌头受到的纵向力对比结果。可以发现,其变化趋势与轴向力变化趋势一致。其中1号平轴肩–圆柱针搅拌头的纵向力最大值为0.676 kN,稳定焊接阶段的值为0.51 kN;2号平轴肩–圆台针搅拌头的纵向力最大值为0.812 kN,稳定焊接阶段的值为0.645 kN;3号凹轴肩–圆柱针搅拌头的纵向力最大值为0.635 kN,稳定焊接阶段的值为0.46 kN。

Figure 6. Forces of different tools in longitudinal direction

图6. 不同几何形状搅拌头受到的纵向力

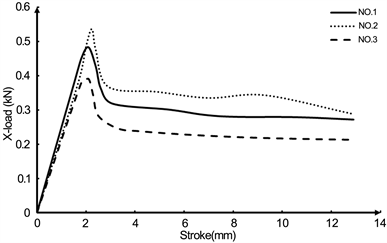

图7给出了不同形状搅拌头受到的横向力对比结果。从图中可知,其变化趋势和轴向力变化趋势一致。其中1号平轴肩–圆柱针搅拌头的横向力最大值为0.486 kN,稳定焊接阶段的值为0.262 kN;2号平轴肩–圆台针搅拌头的横向力最大值为0.534 kN,稳定焊接阶段的值为0.358 kN;3号凹轴肩–圆柱针搅拌头的横向力最大值为0.385 kN,稳定焊接阶段的值为0.215 kN。

Figure 7. Forces of different tools in transverse direction

图7. 不同几何形状搅拌头受到的横向力

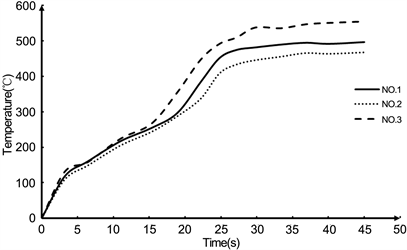

图8为不同几何形状搅拌头FSW过程中焊件温度历程曲线。前26秒为下压阶段,温度迅速上升,26秒以后为焊接阶段,温度变化逐渐趋于平稳。采用2号搅拌头时,焊接温度最低,稳定焊接阶段温度值为464℃,采用1号搅拌头时,稳定焊接阶段温度值为491℃,3号搅拌头时,焊接温度最高,稳定焊接阶段温度值为554℃。

Figure 8. The maximum temperature of workpiece under different tools in welding process

图8. 不同几何形状搅拌头焊接过程中焊件温度历程曲线

在FSW过程中,轴向力是搅拌头受到的主要作用力。搅拌头形状对其受力有显著影响。相同轴肩形状下,圆台针搅拌头受力比圆柱针搅拌头大,相差1.9 kN。相同搅拌针形状下,凹轴肩搅拌头受力比平轴肩搅拌头大,相差0.8 kN。搅拌头纵向力和横向力也表相出类似的规律。出现上述规律的主要原因在于产热。在焊接过程中,搅拌头与焊件的接触面积是焊接产热的关键,平轴肩–圆台针搅拌头的接触面积相较于平轴肩圆柱针搅拌头小,焊接产热亦较小,导致搅拌头所在区域焊件材料相对较硬,造成平轴肩圆锥形搅拌头受力较大。凹轴肩圆柱针搅拌头的接触面积相较于平轴肩圆柱针搅拌头大,焊接产热较多,导致搅拌头所在区域的焊件材料相对较软,故其搅拌头受力小。

3.3. 不同焊接参数条件下搅拌头受力分析

图9给出了焊速40 mm/min条件下,采用1号搅拌头模拟得到不同旋转速度对搅拌头轴向力的影响作用曲线。可以看出:增大搅拌头旋转速度,搅拌头轴向力的峰值和稳定阶段值均减小,这是由于搅拌头转速增加,焊件和搅拌头的摩擦产热增多,焊缝温度升高,焊件材料得以充分软化,塑性流动性变好 [7] 。

Figure 9. Tool Forces in the axial direction with different rotational speed in stimulation

图9. 不同转速条件下的搅拌头轴向力

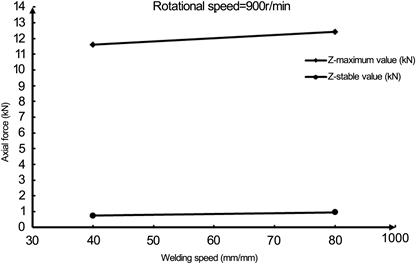

图10给出了搅拌头转速为900 r/min的条件下,采用1号搅拌头模拟得到不同焊接速度对搅拌头轴向力的影响作用曲线。可以发现,搅拌头轴向力的峰值和稳定阶段值随搅拌头焊接速度的增加而增加。搅拌头焊接速度增加,在单位时间内输入焊件的热量减少,焊接温度降低,材料未能充分软化,塑性流动性变差 [7] 。

Figure 10. Tool forces in axial direction with different welding speed

图10. 不同焊速条件下的搅拌头轴向力

4. 结论

通过对AZ91镁合金热力耦合的数值模拟,研究不同几何形状的搅拌头对搅拌头受力的影响,进一步分析工艺参数变化对受力的影响,得出以下结论:

1) 采用全热力耦合的方法对搅拌头受力进行预测是可行的;

2) 搅拌头几何形状是影响搅拌头受力的重要因素,相较于平轴肩圆柱形搅拌头,采用带锥角的搅拌针会使搅拌头受力增加,而采用带凹角的轴肩会使搅拌头受力减小;

3) 焊接工艺参数的改变会影响搅拌头受力,焊速升高,搅拌头受力增大;转速升高,搅拌头受力减小。

基金项目

大连交通大学大学生创新创业训练计划项目(2018-180),辽宁省自然科学基金(20170540120, 2015020120),大连市高层次人才创新支持计划(2015R075)。

NOTES

*通讯作者。