1. 引言

目前世界范围内全自动修井机只是处在研究和试验阶段,还未在油田修井现场使用。

我国大部分油田已进入中后期开发阶段,躺井率在升高。目前的修井机自动化程度较低,大多还是人工操作修井机 [1] ,而设计全新的自动化修井机成本高 [2] 。现针对国际油价面临严峻挑战,我们在原有手工操作修井机的基础上进行改造,提高其自动化的程度,改造成为自动化修井机 [3] 。自动化修井机的一个关键是管杆上卸螺纹实现自动化。管杆上卸螺纹是由闭口液压大钳和动力卡瓦来完成的。闭口液压大钳具有上卸螺纹功能和升降功能,而动力卡瓦能够随时夹紧和松开管杆,两者配合就可实现管杆上卸螺纹自动化。液压大钳和动力卡瓦结构如图1所示,其由水平移运马达1、背钳2、升降导轨3、主钳4、间隙调节装置5、底座6和动力卡瓦7等组成。上卸螺纹功能的实现由主钳、背钳来实现。在进行管柱上螺纹作业时,主、背钳升降到指定的工作位置,此时背钳卡紧下放管柱接箍,主钳卡紧待上螺纹管柱本体下端并

1.水平运移马达;2.背钳;3.升降导轨;4.主钳;5.间隙调节装置;6.底座;7.动力卡瓦

1.水平运移马达;2.背钳;3.升降导轨;4.主钳;5.间隙调节装置;6.底座;7.动力卡瓦

Figure 1. Structure of closed hydraulic pliers

图1. 闭口液压大钳结构

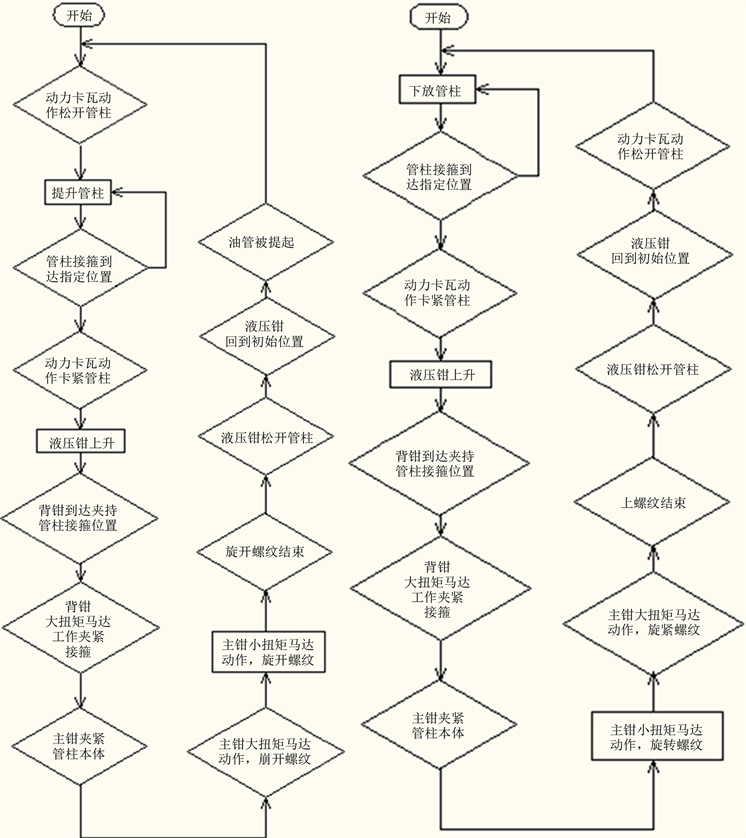

旋转,完成上螺纹作业操作。在卸螺纹作业时,液压钳动作与上螺纹作业类似,只不过是主钳液压马达转向相反。由于主、背钳之间通过伸缩装置连接,在上卸螺纹的过程中,可以随着上卸螺纹的进行来调节主背钳之间的距离,从而保证内外螺纹的连接。动力卡瓦固定在液压钳最下方,在上卸螺纹前用来夹持井筒内管柱,支撑管柱的总重量。升降功能由升降液压马达和蜗杆传动实现,使得主背钳一起沿导轨上下移动。闭口液压大钳上卸螺纹的动作流程如图2所示,(a)图为液压大钳卸螺纹动作流程,(b)图为液压大钳上螺

(a) 卸螺纹动作流程 (b) 上螺纹动作流程

(a) 卸螺纹动作流程 (b) 上螺纹动作流程

Figure 2. The flow diagram for upper unloading screw thread

图2. 上卸螺纹动作流程

纹动作流程。本文就依据自动修井机液压大钳的动作流程,对其液压控制系统进行设计研究。

2. 自动修井机液压大钳液压控制系统设计

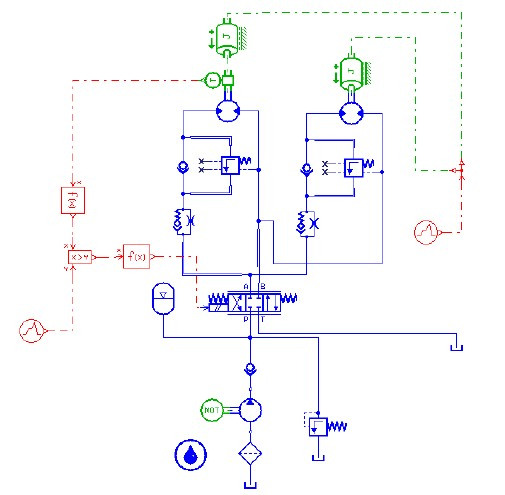

根据自动修井机液压大钳动作流程要求设计了液压大钳液压系统图,如图3所示。

2.1. 动力卡瓦夹紧-松开回路

图3中液压缸9、10和换向阀8组成的回路实现液压大钳动力卡瓦夹紧或松开管柱功能。换向阀8左边电磁铁通电,9、10液压缸活塞伸出推动动力卡瓦松开管柱,管柱上下移动。背钳夹紧管柱后,换向阀8右边电磁铁通电,9、10液压缸活塞缩回,拉动动力卡瓦夹紧管柱,此时主钳、背钳上移或下降至某一位置。

2.2. 液压大钳升降回路

图3中双向液压马达14、16,单向节流阀13、15,平衡阀12,分流集流阀18以及换向阀11组成的回路实现液压钳主背钳的升降功能。分流阀18确保两个液压马达14、16同步。由液控顺序阀与单向阀组成的平衡阀 [4] 12限制升降系统下降时由自重引起的超速现象的发生。修井作业时,液压钳需要升降至合适的位置,当升降电磁阀11处于左位时,液压马达13、16正转,带动液压钳向上运动;反之,当升降电磁阀11处于右位时,液压马达14、16反转,带动液压钳向下运动。

2.3. 液压大钳上卸螺纹回路

图3中双向液压马达31、换向阀33组成的回路实现主钳快速旋转螺纹副的功能。双向液压马达34、换向阀36组成的回路实现背钳的夹紧或松开的功能,平衡快速上卸螺纹主钳产生的扭矩。在快速上完螺

1.油箱;2.电动机;3.液压泵;4、20、26.单向阀;5.蓄能器;6.二位二通电磁阀;7.先导式溢流阀;8、11、21、22、27、30、33、36.三位四通电磁阀;17、24、29、32、35.压力开关;9、10.动力卡瓦液压缸;12.平衡阀;13、15.单向节流阀;14、16.升降液压马达;18.分流集流阀;19、25.增压缸;23.主钳大扭矩马达;28.背钳大扭矩马达;31.主钳小扭矩马达;34.背钳小扭矩马达

1.油箱;2.电动机;3.液压泵;4、20、26.单向阀;5.蓄能器;6.二位二通电磁阀;7.先导式溢流阀;8、11、21、22、27、30、33、36.三位四通电磁阀;17、24、29、32、35.压力开关;9、10.动力卡瓦液压缸;12.平衡阀;13、15.单向节流阀;14、16.升降液压马达;18.分流集流阀;19、25.增压缸;23.主钳大扭矩马达;28.背钳大扭矩马达;31.主钳小扭矩马达;34.背钳小扭矩马达

Figure 3. The hydraulic system of automatic hydraulic pliers

图3. 自动修井机液压大钳的液控系统图

纹之后需要紧螺纹,需要主钳与背钳配合实现紧螺纹。在快速卸螺纹之前需要大力松开拧紧的螺纹,需要主钳与背钳配合实现松螺纹;此功能由大扭矩液压马达23、换向阀22、增压缸19以及换向阀21实现;而大扭矩液压马达28、换向阀30、增压缸25以及换向阀27平衡主钳的紧螺纹或松螺纹的大扭矩。

3. 自动修井机液压钳液压马达的参数计算

3.1. 升降液压马达的参数计算

升降功能由蜗杆减速与齿轮齿条传动实现。设计齿条的线速度为v = 0.25 m/s,设计齿轮齿条传动中齿轮分度圆直径d = 160 mm。设计的蜗轮蜗杆参数 [5] 见表1。

升降总重量为:m = 5057 kg

齿轮转速为:

齿轮传递扭矩:

蜗轮蜗杆减速比:

马达扭矩:

升降马达转速:

液压马达的排量:

液压马达流量:

根据升降马达的计算参数,选择型号为GM5-25的液压马达,相关参数见表2。

Table 1. Parameters of worm gear and worm

表1. 蜗轮蜗杆参数表

Table 2. The parameters and model of the lifting hydraulic motor

表2. 升降液压马达的参数及型号

3.2. 主、背钳液压马达的参数确定

1) 主钳大扭矩马达的参数计算

根据API标准,卸螺纹时崩螺纹转矩为8000 N∙m,崩扣时转速为15 r/min,旋扣时转速为90 r/min。设计的齿轮传动的减速比为i = 5,齿轮传动的效率η = 0.94 − 0.96。

马达扭矩:

马达转速:

液压马达的理论排量:

液压马达理论流量:

崩扣时马达的输出功率:

根据上述计算的参数,卸螺纹大扭矩马达选择型号为2QJM32-0.63,其参数见表3。

2) 主钳小扭矩马达的参数计算

根据API标准,上螺纹时,设计的拧紧转矩为2330 N∙m,拧紧时转速为15 r/min,旋螺纹时转速为90 r/min。设计的齿轮传动减速比为i = 5,η = 0.94 − 0.96。

马达扭矩:

紧螺纹时马达转速不变:

液压马达的理论排量:

液压马达理论流量:

紧螺纹时马达的输出功率:

根据上述计算的参数,紧螺纹小扭矩马达选择型号为2QJM21-0.32,其参数见表4。

主钳与背钳在作业时,对应的液压马达工作情况一致,因此主、背钳大、小扭矩液压马达采用相同型号及参数。

4. 液压控制系统的仿真分析

利用AMESim软件对设计的液压钳液压控制回路进行仿真,对液压回路进行性能分析。

Table 3. Parameters of high torque motor

表3. 大扭矩马达参数表

4.1. 液压钳升降回路仿真分析

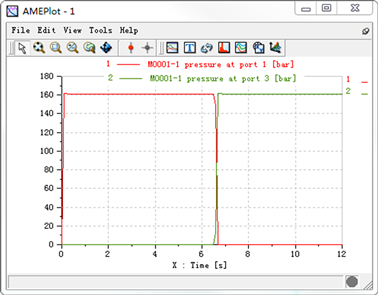

利用AMEsim中各元件库中的模型,依据图3中11~18元件设计的钳升降回路搭建仿真简化模型如图4所示。

对液压钳主、背钳上升阶段进行仿真,通过对仿真模型中各参数信号和信号转化函数进行设置,得到升降马达进口压力-时间曲线如图5所示,液压马达扭矩-时间曲线如图6所示,液压马达角加速度-时间曲线如图7所示。

从图5升降马达进油口压力-时间曲线能够看出,在开始阶段,液压马达进油口压力从零开始逐渐增大,最大至160 bar,液压马达功率随进油口压力逐渐增大,因此在图6升降马达扭矩-时间曲线中反映出升降马达的扭矩在初始阶段由零逐渐增大的过程。随着进油口压力趋于稳定,液压大钳进入稳定上升阶段,此阶段体现在转矩-时间曲线中为水平直线,扭矩大小为51.6 N∙m。液压大钳在上升到指定位置前,升降马达作业进入减速阶段。在减速阶段,进油口压力仍然缓慢减小,此时,在转矩-时间曲线中体现出来是扭矩平缓下降。

从图7升降液压马达角加速度-时间曲线中可以看出,在马达的转速方向改变的过程中,虽然通过采取缓慢减速的控制策略,但冲击振动现象依然存在。

4.2. 液压大钳上卸螺纹回路仿真分析

在AMEsim仿真平台中,增压器的模型搭建比较复杂,因此本文在仿真过程中对图3中19~36液压

Table 4. Parameters of small torque motor

表4. 小扭矩马达参数表

Figure 4. The simulation model of hydraulic clamp lift circuit

图4. 升降液压回路模型

Figure 5. The inlet pressure-time curve of lifting motor

图5. 升降马达进口压力-时间曲线

Figure 6. Torque-time curve of lifting motor

图6. 升降马达转矩-时间曲线

Figure 7. Angular acceleration-time curve

图7. 升降马达角加速度-时间曲线

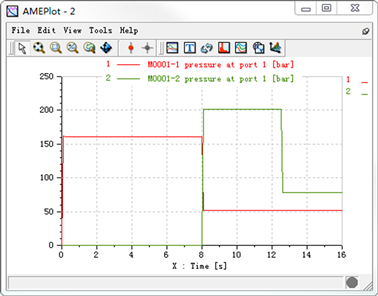

元件组成的液压回路进行了简化,用高压恒压源和电磁阀配合控制信号替代增压器 [6] [7] [8] ,其它液压元件利用AMEsim中各元件库中的模型搭建液压钳上卸螺纹回路的简化模型如图8所示。

上螺纹作业阶段开始,旋螺纹马达旋转驱动卡爪转动,带动管柱进行上螺纹作业,随着管柱的旋转,管柱螺纹副间反作用力矩逐渐增大,当反作用力矩增大至液压马达的输出扭矩时,上螺纹作业结束。旋螺纹马达停止转动,紧螺纹马达起动,进入紧螺纹作业阶段。紧螺纹马达驱动卡爪旋紧螺纹副直至满足管柱要求的拧紧力,紧螺纹作业结束。根据液压系统仿真模型得到旋螺纹、紧螺纹马达电磁阀驱动信号曲线如图9所示,液压马达进油口压力-时间曲线如图10所示,液压马达转速-时间曲线如图11所示,旋螺纹、紧螺纹马达转矩-时间曲线如图12、图13所示。

由电磁阀驱动信号曲线图9可知,在0~8 s之间,上螺纹电磁阀驱动信号触发使电磁阀处于右位,此时旋螺纹马达带动卡爪进行上螺纹作业,到8 s时上螺纹作业结束,上螺纹电磁阀驱动信号恢复至零,电磁阀处于中位。此时紧螺纹电磁阀驱动信号触发,紧螺纹电磁阀处于右位,紧螺纹马达驱动卡爪进行管

Figure 8. The simulation model of shackle system

图8. 上卸螺纹液压系统模型

Figure 9. The electromagnetic valve actuation signal-time curve

图9. 电磁阀驱动信号曲线

Figure 10. Motor oil inlet pressure-time curve

图10. 马达进油口压力-时间曲线

柱紧螺纹作业,4 s后紧螺纹结束,液压马达驱动信号复位为零,上螺纹作业完成。

由图10液压马达进油口压力-时间曲线和图11液压马达转速-时间曲线可以看出,在液压马达开始工作阶段,为避免冲击,采取进油口压力逐渐增大的控制策略,同时液压系统中设计有蓄能器,使得对应马达的转速与转矩曲线相对稳定,这就减少了冲击振动,延长了液压元件的寿命。

上螺纹作业阶段,与电磁阀驱动信号-时间曲线相对应,在初始阶段,旋螺纹液压马达转矩从零增大至214.15 N∙m,此后以较为恒定的扭矩进行上螺纹作业,如图12所示。

到8 s时,旋螺纹液压马达上螺纹作业结束,进入紧螺纹作业阶段。紧螺纹液压马达转矩从零开进入紧始逐渐增大至1711.17 N∙m,如图13所示。至12.5 s时,螺纹副拧紧力矩达到要求,紧螺纹作业完成。

5. 结论

依据自动修井机闭口液压大钳的功能要求和动作流程设计了液压大钳液压控制系统,并对升降液压马达和上卸螺纹液压马达进行了参数计算和选型。利用AMESim软件对升降液压系统和上卸螺纹的液压系统进行了计算机仿真,得到如下几点结论:

1) 设计的液压控制回路能够实现主、背钳升降以及螺纹副的上卸螺纹和紧松螺纹的功能。

2) 利用AMESim软件对主、背钳升降液压控制系统和螺纹副的上卸螺纹液压系统进行了仿真,仿真结果与计算结果相符,说明液压系统的性能达到设计要求。