1. 引言

镁合金具有低密度、高比强度和比刚度、优异阻尼和导热性能等诸多性能,在汽车、通讯电子和航空航天等领域正得到日益广泛的应用 [1] 。变形镁合金呈现更高强度和更好延展性等综合性能,但是大多数镁合金受其晶体结构的限制而普遍存在塑性差的问题,因此有必要通过加强对镁合金变形机制的研究来开发新型高性能变形镁合金 [2] 。ZK60合金是目前应用广泛的变形镁合金之一。稀土RE具有独特的核外电子排布及化学特性,可起到净化合金熔体、改善组织和提高性能等作用。目前国内外研究人员已广泛开展了Y [3] [4] 、Ce [5] 、Nd [6] 、Yb [7] 、Gd [8] 、Ho [9] 和Dy [10] 等对ZK60合金组织与性能影响的研究,开发出多种新型高性能变形镁合金。但RE价格普遍较贵,为此有必要通过添加较低廉的合金化元素来开发出适合于民用、不含RE的低成本高性能变形镁合金。金属Sn价格较低廉,且在Mg中的固溶度较大,达到14.5% (质量分数)。研究人员已将Sn添加于Mg-Al、Mg-RE等系合金中,取得了良好的改善组织和提高性能效果 [11] [12] ,但Sn对ZK60合金组织与性能影响的研究未见报道。为此,本文将重点考察ZK60合金添加微量Sn (0.083%)后铸态组织与力学性能的演变规律,为后续开发低成本高性能变形镁合金提供技术参考。

2. 实验

ZK60和ZK60-0.083Sn合金锭由工业纯Mg、纯Zn、纯Sn和Mg-30%Zr (质量分数)中间合金在镁合金熔炼炉中熔炼而成。待纯Mg熔化后升温至1003 K,依次将纯Zn、中间合金和纯Sn加入熔体中;接着熔体在1 h内搅拌两次,以保证成分均匀性;然后加入精炼剂搅拌后升温至1033 K,静置30 min;最后待熔体温度冷却至988 K,除渣后浇入预热温度523 K的楔形金属型模具中,得到铸态试样。在整个熔铸过程中,用CO2 + 0.2%SF6 (体积分数)的混合气体保护熔体。

经打磨和抛光的试样用4%硝酸酒精溶液(体积分数)腐蚀后,分别在Leica DM IRM型光学显微镜(OM)和配有OXFORD 7412型能谱仪(EDS)的JEOL JXA-8100型扫描电子显微镜(SEM)上进行组织观察。在采用Cu靶的D/MAX-RC型X射线衍射仪(XRD)上进行相组成分析。小型板状标准拉伸试样在DNS200型万能材料试验机上进行室温拉伸试验,拉伸速度为2 mm/min。用SEM观察拉伸断口形貌。

3. 结果与讨论

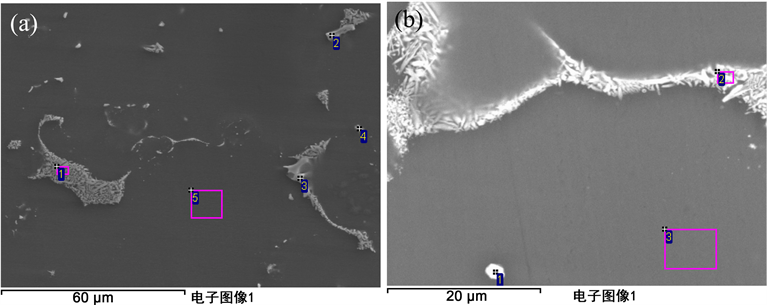

图1和图2分别为铸态ZK60和ZK60-0.083Sn合金的OM和SEM照片。可见,ZK60合金铸态组织较粗大,第二相较弥散分布。添加0.083%Sn后,铸态组织即发生较明显的细化,同时第二相未明显增多,但其形貌发生较大变化,有所破碎,且弥散分布的圆状第二相颗粒明显增多。

图3为铸态ZK60和ZK60-0.083Sn合金的EDS谱,其结果列于表1中。可见,ZK60合金铸态组织

Figure 1. OM graphs of as-cast ZK60 (a) and ZK60-0.083Sn (b) alloys

图1. 铸态ZK60 (a)和ZK60-0.083Sn (b) 合金的OM照片

Figure 2. SEM graphs of as-cast ZK60 (a) and ZK60-0.083Sn (b) alloys

图2. 铸态ZK60 (a)和ZK60-0.083Sn (b)合金的SEM照片

Figure 3. EDS spectra of as-cast ZK60 (a) and ZK60-0.083Sn (b) alloys

图3. 铸态ZK60 (a)和ZK60-0.083Sn (b)合金的EDS谱

除固溶少量Zn和Zr的α-Mg基体外,还存在两种不同形态的Mg-Zn相,分别含极少量Zr (见图3(a)中谱图1和谱图4)和含较多量Zr (见图3(a)中谱图2和谱图3),同时未发现单质Zr。添加0.083%Sn后,铸态组织中未观察到明显的含Sn新相。

Table 1. EDS results of as-cast ZK60 and ZK60-0.083Sn alloys (atomic percent, at.%)

表1. 铸态ZK60和ZK60-0.083Sn合金的EDS结果(原子百分数,at.%)

Figure 4. Distribution of each element among as-cast ZK60 (a) and ZK60-0.083Sn (b) alloys

图4. 铸态ZK60 (a)和ZK60-0.083Sn (b)合金组织中各元素的分布图

图4为铸态ZK60和ZK60-0.083Sn合金组织中各元素的分布图。可见,ZK60合金铸态组织中Zn元素除少量固溶于α-Mg基体外,大部分分布于晶界处,形成Mg-Zn相;Zr元素分布较均匀。添加0.083%Sn后,Sn亦较均匀分布,未出现明显的偏聚现象。

为了确定相组成,分析了铸态ZK60和ZK60-0.083Sn合金的XRD谱(见图5)。可见,铸态ZK60合金的XRD谱除绝大部分α-Mg基体的峰外,还存在MgZn2相的峰;添加0.083%Sn后,未观察到其它相的峰,只是α-Mg基体的各峰相对强弱有所差异,如34.4˚、63.2˚、72.7˚和90.6˚等处的衍射峰强度明显增强,而57.4˚、81.6˚和94.5˚等处的衍射峰强度明显减弱。这可能是由于添加的Sn部分固溶于α-Mg基体中所导致。这再次表明,在ZK60合金中添加Sn后未存在含Sn新相,添加的Sn固溶于α-Mg基体和Mg-Zn相中。

关于镁合金晶粒细化机理目前还不完全清楚,不同的晶粒细化方法(包括合金化和变质处理法)其细化机理亦不相同,但其基本出发点均为增加形核速率和抑制晶核长大 [2] [13] 。镁合金熔体中,影响晶粒细化的重要因素是溶质偏析和形核质点。偏析能力良好的溶质和有效的形核质点是晶粒细化过程必不可少的两因素,溶质偏析导致枝晶生长的液-固界面前沿产生成分过冷,从而阻碍枝晶的生长并提供激活成分过冷区内形核质点的驱动力;而形核质点的形核能力决定凝固开始及成分过冷区内有效晶核的数量。溶

质元素的作用可用生长抑制因子GRF来表示 [14] :

,式中:mi为第i组元二元相图

中的液相线斜率,co,i和ki分别为第i组元的初始浓度和溶质分配系数。一般而言,GRF值越大,细化能力越强。Sn在镁合金中的GRF达到1.47 [14] ,因此Sn对镁合金具有较好的细化组织效果,表现为ZK60合金中添加少量Sn (0.083%)后铸态组织即发生明显的细化效果。

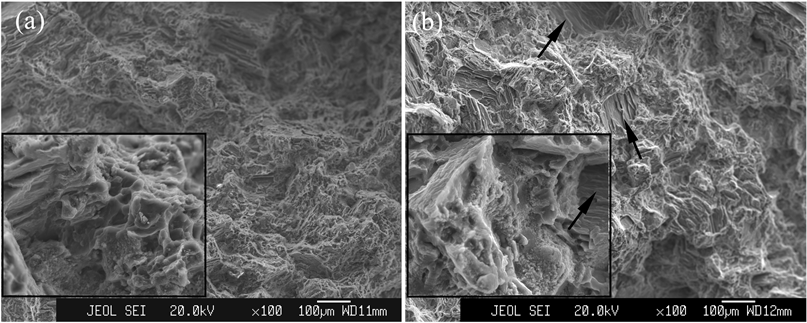

表2为铸态ZK60和ZK60-0.083Sn合金的室温拉伸力学性能。可见,铸态ZK60合金呈现较好的拉伸力学性能,抗拉强度、屈服强度和伸长率分别为225 MPa、120 MPa和9.0%。添加0.083%Sn后,拉伸力学性能显著提高,抗拉强度、屈服强度和伸长率分别提高至265 MPa、182 MPa和13.0%,较ZK60合金分别提高18%、52%和44%。可见,添加少量Sn即可显著提高ZK60合金的铸态室温拉伸力学性能。所有合金的铸态室温拉伸断口均呈现韧性断裂和脆性断裂的复合方式(见图6)。ZK60合金室温拉伸断口中存在较多韧窝。添加0.083%Sn后,在保持韧窝的前提下,还出现不同程度的蛇形滑移,这与伸长率有所提高相一致。由于金属材料镁为多晶体,位向不同的晶粒间相互约束,滑移必然是沿着多个滑移系进行,滑移系相互交叉,从而形成蛇形滑移的特征。

Figure 5. XRD spectra of as-cast ZK60 and ZK60-0.083Sn alloys

图5. 铸态ZK60和ZK60-0.083Sn合金的XRD谱

Table 2. Tensile mechanical property at ambient temperature of as-cast ZK60 and ZK60-0.083Sn alloys

表2. 铸态ZK60和ZK60-0.083Sn合金的室温拉伸力学性能

Figure 6. SEM morphology of tensile fractures at ambient temperature of as-cast ZK60 (a) and ZK60-0.083Sn (b) alloys. Illustrations are the graphs with high magnification. The arrows are the characteristic of snake slip

图6. 铸态ZK60 (a)和ZK60-0.083Sn (b)合金的室温拉伸断口SEM形貌,插图为高倍照片,箭头为蛇形滑移特征

镁合金的强化机理主要包括细晶强化、固溶强化、析出强化、弥散强化和加工硬化等,其中细晶强化通常被认为是镁合金最主要的强化机理,研究人员亦遵循细化晶粒的主要思路已制备出一系列高性能镁合金。

晶界是滑移传递的有效障碍,晶界前方的应力集中使更多滑移系被激活,使合金的整体变形更均匀,从而提高合金强度和韧性。合金的屈服强度sy与晶粒直径d的关系可用Hall-Petch关系式来表示 [15] [16] :

(1)

式中:s0为晶格摩擦力和k为Petch斜率。可见,合金的屈服强度随着晶粒尺寸的减小而提高。镁合金独立滑移系少,取向因子cosf·cosl值小,Taylor系数大,k值高达250~280 MPa·mm−1/2,而铝合金和钢铁的k值分别仅为68和90 MPa·mm−1/2,因此具有hcp结构的镁合金通过细化组织来提高强度的效果更为明显。

在ZK60合金中添加少量Sn (0.083%)后,铸态组织即发生明显的细化效果,同时添加的Sn固溶于α-Mg基体和Mg-Zn相中,细晶强化和固溶强化两者的共同作用导致合金的拉伸力学性能显著提高。

4. 结论

ZK60合金加入0.083%Sn后,铸态组织发生明显的细化,添加的Sn固溶于α-Mg基体和MgZn2相中,未生成含Sn的新相;MgZn2相有所破碎,形貌有所变化。合金的铸态室温拉伸力学性能明显提高,抗拉强度、屈服强度和伸长率分别达265 MPa、182 MPa和13.0%,较ZK60合金分别提高18%、52%和44%。

致谢

本论文受广东省中山市三乡镇光后中心小学科技教育名师工作室的资助。另外,特别感谢广东省材料与加工研究所的黄正华博士在试样制备、组织与性能分析以及论文撰写方面给予的特别帮助!

NOTES

*通讯作者。