1. 引言

Al-Zn-Mg铝合金挤压型材不但具有良好的挤压性能和力学性能,并且具有优良的焊接性能,是理想的中强可焊接结构合金,被广泛应用于桥梁、大型建筑、车辆和航空航天等领域,是高速列车和地下铁道列车以及大型运载货车用的大型薄壁高精度复杂实心型材和空心型材的主要合金 [1] [2] [3] 。

Al-Zn-Mg铝合金是一种可时效强化的铝合金,而且主要是通过时效析出相来强化合金 [4] [5] ,其时效制度主要有单级时效,双级时效和三级时效制度,合金在经过峰值时效T6处理后,合金具有较好的强度,但其腐蚀性能较差,过时效T7能够有效地提高合金的耐腐蚀性能,却是以牺牲合金的强度作为代价 [6] [7] [8] 。为此,学者们发明了多级时效制度例如回归再时效制度(RRA)来使合金既具有类似T6制度的力学性能,同时又使其能保持良好的腐蚀性能 [9] 。

由Cina [10] 发现的retrogression和re-aging (RRA)处理已经在多种7xxx系铝合金得到应用 [11] ,RRA处理现在已经在商业中得到应用并称为T77。虽然合金经过回归再时效(RRA)处理后,合金在不损失强度的前提下,耐腐蚀性能能够得到有效加强 [12] [13] 。但是回归再时效过程中预时效温度参数和回归温度参数对合金强度和腐蚀性能的影响缺乏细致的研究。本文主要通过对硬度,电导率,电化学和透射电镜详细研究预时效温度和再时效温度对RRA性能的影响。

2. 实验材料与方法

2.1. 实验材料

实验所用材料为某公司生产的Al-Zn-Mg合金挤压型材,其化学成分“如表1”所示。对其进行4种三级时效处理,冷却方式为空冷,具体的时效工艺方案“见表2”。

2.2. 实验方法

合金电导率测试用涡流电导仪7501型测量电导率,测三个位置的电导率,计算平均值,单位用国际退火铜的标准(IACS)%。采用华银HV-5型维氏硬度仪测量合金硬度,加载力为3 kg,加载时间为15 s。

Table 1. Chemical composition of the tested Al-Zn-Mg alloy (mass fraction, %)

表1. 试验Al-Zn-Mg铝合金化学成分(质量分数%)

Table 2. Parameters of the aging treatment of the Aluminum

表2. 铝合金时效处理参数及编号

拉伸力学性能实验在DDL00电子拉伸机上进行。电镜薄膜样品采用电解双喷减薄,电解液为30%硝酸和70%甲醇(体积分数),双喷电压为15~18 V,电流为80~100 mA,温度控制在−25℃左右。透射电镜观察在FEI Tecnai G20透射电镜上进行。利用IM6ex电化学工作站在3.5 wt.% NaCl腐蚀溶液中对1 cm2试样表面进行极化曲线测试,以饱和甘汞电极为参比电极,铂电极为辅助电极,试验温度为25℃。

3. 实验结果及分析

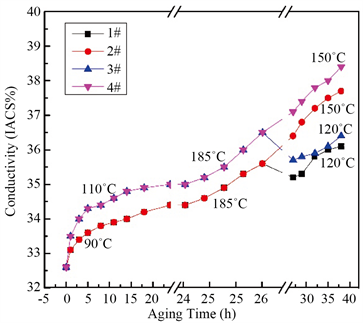

3.1. 电导率

4种三级时效制度下电导率曲线“如图1”所示。由图可知,4组试样的电导率均呈现上升趋势,在预时效时,时效温度高(110℃)的3#,4#试样比时效温度低(110℃)的1#,2#试样的电导率上升速度快;在二级时效时,4组试样的电导率上升速度比预时效增加;在三级时效时,2#和4#试样电导率一直呈上升趋势,而1#和3#试样的电导率先下降然后再缓慢上升。最终,4#试样电导率最高,1#试样电导率最低,4种制度的最终电导率“如表3”所示。

3.2. 硬度

4组试样的硬度呈现出一定的规律,其硬度曲线“如图2”所示。由图可知,4组试样在一级预时效时,硬度快速上升,时效温度高(110℃)的3#,4#试样比时效温度低(110℃)的1#,2#试样的硬度上升速度快;二级时效时,4组试样的硬度均缓慢下降;三级时效时,4组试样均效处理3 h内硬度值显著上升6%左右,而后,第三级时效温度高(150℃)的1#,3#试样硬度连续上升,在时效9小时候上升变缓慢,最终硬度值比初始分别提高44.5%和48.2%,而第三级时效温度高(150℃)的2#样品在的硬度在时效9 h后达到最大值125.4 HV,之后硬度开始下降,且最终硬度为122.1 HV,比初始提高40.3%,第三级时效温度高(150℃)的4#样品的硬度在时效11小时后达到最大值127.9 HV,之后同样开始下降,最终硬度为120.92 HV,比初始硬度提高38.6%。“表4”为4个试样最终硬度值和与初始值比例。

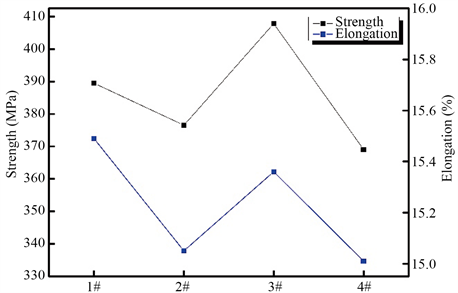

3.3. 拉伸强度和延伸率

“图3”为4组试样在做完三级时效处理后的最终拉伸强度和延伸率,由图可以看出,4组试样中,3#试样的拉伸强度最高,达到了408 MPa,其延伸率也比较高15.4%,1#试样拉伸强度低于3#,但延伸率最高15.5%,4#试样的拉伸强度最低,为370.0 MPa,延伸率也最低15.0%。4组试样的强度关系

Table 3. Electrical conductivity of the alloy after different aging treatments (%IACS)

表3. 不同时效处理后合金的电导率(%IACS)

Table 4. Hardness of the alloy after different aging treatments

表4. 不同时效处理后铝合金的硬度值

Figure 1. Electrical conductivity of the alloy after different aging treatments

图1. 不同时效状态下的电导率曲线

Figure 2. Hardness curves of the alloy after different aging treatments

图2. 不同时效处理后合金的硬度曲线

Figure 3. Strength and elongation of the alloy after different aging treatments

图3. 不同时效制度下合金的强度和延伸率

为,3# > 1# > 2# > 4#,这一结果与硬度试验所得出来的结果相对于,因此3#试样所对应的110℃/24 h + 183/105 min + 120/24 h的三级时效制度下材料的强度最高。

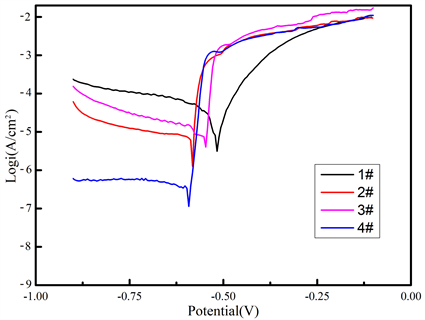

3.4. 极化曲线

“图4”所示为不同时效处理后的合金型材在3.5 wt% NaCl腐蚀溶液中的极化曲线测试结果,其相对应的电化学参数“见表5”。由此可知1#试样的自腐蚀电位最高(−0.517 V),腐蚀电流密度最大(

);相比之下,4#试样的自腐蚀电位最低(−0.592 V),并且腐蚀电流密度最小(

),而2#和3#试样自腐蚀电位和腐蚀电流位于1#和4#试样之间。铝合金的自腐蚀电位越高,越容易发生腐蚀,而腐蚀电流密度越大,合金的腐蚀速度越快,故4种时效制度的抗腐蚀性能顺序为,4# > 2# > 3# > 1#。这一结论与之前电导率结论相对应。

3.5. TEM透射组织

“图5”为不同时效处理后合金的TEM透射显微组织。由图5(A)可知,在1#试样在经过时效处理后,晶内析出大量细小的沉淀相η’相和部分η相,且呈均匀、弥散地分布着,晶界处的析出相细小且呈半连续状分布η相,存在无析出沉淀带(PFZ),且宽度为95 nm;由图5(B)可知,在2#试样所对应的时效处理后,晶内析出相η相尺寸增大,数量减少,晶界处出现部分断续分布,且同样存在PFZ,宽度为增大为103 nm;由图5(C)可知,在3#试样所对应的时效处理后,晶内均匀分布着大量细小的η’相,晶界处析出相细小呈离散状分布,但晶界析出相尺寸及间距较小,PFZ宽度为82 nm;由图5(D)可知,在4#试样所对应的时效处理后,晶内析出相尺寸明显增加,数量明显减少,晶界处断续分布着粗化的析出相(晶界析出相尺寸:20~80 nm),析出相间距较大(晶界析出相间距:30~100 nm),PFZ宽度为113 nm。

4. 分析和讨论

Al-Zn-Mg铝合金的强韧性和耐腐蚀性能主要由合金时效后晶内、晶界上析出相(主要为GP区、η’相、η相)的种类、数量、尺寸、体积分数及分布情况以及晶界无沉淀带特征情况所决定。一般情况下Al-Zn-Mg铝合金在时效时,其析出相顺序为,过饱和固溶体(sss)→溶质原子聚集区(GP区)→η’相(亚稳相)→η相(稳定相) [14] 。由此引起晶格畸变能降低,内部应力下降自由电子迁移变易,从而使得合金电导率上升。同时析出相能阻碍位错运动,其对为错的阻碍作用主要有切过机制和奥罗万机制两种 [15] ,在沉淀相析出早

Figure 4. Polarization curves of the alloy after different aging treatments

图4. 不同时效制度下合金的极化曲线

A. 90˚C/24 h + 185˚C/105 min + 120˚C/12 h, B. 90˚C/24 h + 185˚C/105 min + 150˚C/12 h, C. 110˚C/24 h + 185˚C/105 min + 120˚C/12 h, D. 110˚C/24 h + 185˚C/105 min + 150˚C/12 h

A. 90˚C/24 h + 185˚C/105 min + 120˚C/12 h, B. 90˚C/24 h + 185˚C/105 min + 150˚C/12 h, C. 110˚C/24 h + 185˚C/105 min + 120˚C/12 h, D. 110˚C/24 h + 185˚C/105 min + 150˚C/12 h

Figure 5. The TEM microstructure of the alloy after different aging treatments

图5. 不同时效处理后合金的TEM透射显微组织

Table 5. Corrosion parameters of the alloy after different aging treatments

表5. 不同时效处理后合金的电化学参数

期,由于GP区和η’相尺寸较小,位错需要切过这些析出相才能移动,因此,合金得到强化;随着时效时间的延长,析出相粒子长大,位错切过这些粒子所需的力增大,使合金持续强化;但是在时效后期,亚稳相η’转化为粗大的η相,位错不能切过这些粗大相,转而直接绕过这些粗大相,由于,位错绕过粒子所需的临界力小于切过所需要的临界力,因此在时效强化后期,强化效果降低,材料强度下降。

在三级时效初期,两种时效温度均未能达到η的形成温度,合金内部主要为GP区和η’相析出为主,电导率得到提高,硬度上升。在第二级时效阶段,合金晶界主要以η相析出为主,合金晶内η’相向η相转变,少量η相直接由基体析出,部分GP区与η’相回溶于基体,补充基体溶质原子浓度,合金硬度小幅度下降,电导率快速上升。第二级时效主要通过提高温度使合金晶界析出相断续分布,提高合金耐腐蚀性能。

在第三级120℃时效阶段,由于温度较低,时效初期,合金内部会析出与基体完全共格的GP区,合金电导率小幅度下降,随时间延长,晶内开始析出与基体半共格η’相,合金电导率缓慢上升,由于GP区和η’相均属于Al-Zn-Mg合金的主要强化相,合金硬度持续提高。在150℃时效阶段,由于温度接近η相析出温度,合金内部主要为GP区与η’相开始向η相转变,同时部分η相直接由基体析出,合金电导率快速上升,硬度呈现先快速上升在下降的趋势。

同时,预时效温度会影响第三级时效达到峰值的时间和大小,“如图2”中2#试样,其预时效温度较低(90℃),达到峰值硬度时间为35 h,硬度值为125.4 HV,图2中预时效温度较高(110℃)的4#试样,达到峰值硬度时间更快(29 h),硬度值为127.9 HV。这说明在一定范围内,较高的预时效温度能够加速合金在第三级时效达到峰值的时间。

合金电化学腐蚀性能和材料的晶界析出相有着很重要的联系,而合金强度主要与合金晶内析出相相关。图5(A)所对应的1#试样晶界析出相细小且部分连续,使晶界优先成为阳极腐蚀通道,耐腐蚀性能降低,因此其自腐蚀电位最高(−0.517 V),腐蚀电流密度最大(

),说明其耐腐蚀性能最差,而其晶内析出相多而细小,分布较均匀,其强度较高,为389 MPa。图5(C)所对应的3#试样由于晶内析出相数量最多,分布最均匀,因此其强度最高,为408 MPa。如图5(D)所对应的4#试样晶界析出相较粗大(尺寸约为20~80 nm),且不连续,阻碍了腐蚀电流沿晶界流动,从而减缓腐蚀速率,可以看出的极化曲线的自腐蚀电位最低(−0.592 V),腐蚀电流密度最小(

),说明其耐腐蚀性能最好,但是由于晶内析出相数量相对较少且粗大,因而其强度最低,只有370 MPa。

5. 结论

1) 通过三级时效不同阶段的温度研究,预时效温度高会加快合金至强度峰值的时间。

2) 时效制度为110℃/24 h + 185℃/105 min + 120℃/24 h合金晶内析出相数量最多,分布最均匀,其硬度和拉伸强度最高,硬度为128.97 HV,拉伸强度为408 MPa。

3) 时效制度为110℃/24 h + 185℃/105 min + 150℃/24 h合金自腐蚀电位最低(−0.592 V),腐蚀电流密度最小(

A/cm2),耐腐蚀性能最好。

基金项目

国家重点研究发展计划项目(2016YFB0300901);国家重点基础研究计划资助项目(2012CB619500);国家自然科学基金资助项目(51375503)。