1. 引言

某升船机现场驱动系统调试期间,发现同步轴系统多件轴承座组件存在异常声响。本项目通过对轴承进行拆检、振动分析及系统使用工况分析,解决了轴承噪声问题及相应隐患,为后续升船机的调试及运行打下基础。

2. 同步轴系统轴承噪声问题的出现

某升船机现场驱动系统调试期间,在高速运转时,发现同步轴系统多件轴承座组件存在异常声响。

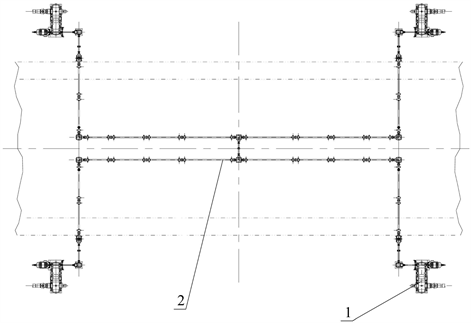

某升船机为齿轮齿条爬升式垂直升船机,采用四点驱动,对称布置,四套驱动机构间设置了机械同步轴系统。机械同步轴系统采用“工”形结构,作用是当一个驱动单元的电机失效时,其余三个驱动单元的电机以基本相等的距离向失效的单元提供驱动力矩,从而使正常运行的电机出力均衡。驱动机构及同步轴系统布置图如图1所示。同步轴系统最高转速为250 rpm。

同步轴系统由同步轴段、弹性联轴器、轴承座、锥齿轮箱等部件组成,轴段与轴段间用弹性爪型联轴器器连接,每个同步轴段分别支承在两个轴承座组件上,轴承座组件采用双列向心球面滚子轴承,轴承型号为23134 CCK/W33、轴承座型号SNL3134,采用迷宫密封配置。同步轴段及其支承结构示意图如图2示。

Figure 1. Drive unit and synchronisation system layout

图1. 驱动机构及同步轴系统布置图

1-同步轴段,2-轴承座组件,3-联轴器

1-同步轴段,2-轴承座组件,3-联轴器

Figure 2. Synchronising shaft and supporting frame

图2. 同步轴段及其支承结构

3. 现场检查及初步处理措施

3.1. 现场检查及结果

1) 运行现象

现场观察情况具体为:同步轴系统转速在125 rpm以下时均没有发现明显异常,当转速升至175~250 rpm时,编号为4-10、2-5的轴承座组件有明显异响且有规律性,类似金属撞击声,声音随转速升高呈递增趋势,编号为2-8的轴承座组件异响较轻微。整个同步轴系统包含同步轴段及与其连接的锥齿轮箱均运行平稳,各轴承座、锥齿轮箱等无明显振动。

2) 安装对中检查

用百分表测量同步轴段两端与其相邻同步轴段或锥齿轮箱的安装偏差,所测所有同步轴段测量值径向偏差小于0.5 mm,角向偏差小于0.5 mm。脱开轴端联轴器后,测量同步轴段外圆相对轴承座跳动小于0.1 mm。

3) 振动

现场观察轴承座组件有轻微振动。用百分表测量250 rpm轴承座组件的摆动,偏摆动值约为0.2 mm。

4) 拆检

对编号为4-10的轴承座进行拆检,轴承内润滑脂充分,测量其轴承径向游隙约为0.13~0.15 mm,同时发现密封处轴承盖有轻微擦痕,但未见轴承滚动体等损伤。

对编号为2-5的轴承座进行拆检,轴承内润滑脂充分,测量其轴承径向游隙约为0.17~0.2 mm,密封处轴承盖整圈有轻微擦痕。

对编号为2-8的轴承座进行拆检,轴承内润滑脂充分,测量其轴承径向游隙约为0.15~0.16 mm,密封处轴承盖有轻微擦痕。

5) 油脂分析

轴承采用轴承厂家推荐润滑脂进行润滑,润滑方式为自动润滑。在轴承里采集润滑脂样品送检,检查结果表明润滑脂成分符合要求,相关金属元素含量低,均未超出轴承厂家允许范围。

3.2. 分析

在轴承运行良好未失效的条件下,对轴承噪声产生的原因进行分析:

1) 制造与装配

从拆检结果看,轴承滚动体、保持架、内外圈等均未见损伤及明显变形、擦痕,密封件与静止元件未见明显摩擦,表明运动中转动件与静止件无干涉,同步轴段的轴肩、圆角等各尺寸设计制造正确,轴承座组件各组成部分装配正确;

2) 安装对中

同步轴段两端采用弹性联轴器G370,其安装对中要求为径向偏差小于0.5 mm,角向偏差小于0.5 mm (现场实际安装对中误差远小于上述值),折算角度偏差不大于0.08˚,远低于轴承座组件中轴承允许角度误差3˚,密封允许角度误差0.3˚,安装精度符合要求,这一点从拆检时轴承盖仅有轻微擦痕,也得到验证。

3) 润滑

润滑脂按轴承厂家推荐选用的专用润滑脂,拆检时未发现异物污染,润滑脂填充充分,送检润滑脂成分及清洁度符合要求,润滑符合要求。

4) 振动

从轴承座组件有轻微振动的现象来看,排除了设备振动原因,结合拆检时轴承径向游隙与供货商要求的游隙0.06~0.1 mm差别较大,初步判定可能是轴承内间隙过大引起,因此决定对轴承径向游隙进行调整到0.06~0.1 mm。

3.3. 初步处理措施

调整轴承径向游隙的处理方案为:1) 拆下轴承盖及迷宫密封;2) 将止动垫片的折弯处掰回后,反复小角度拧紧螺母和测量游隙,到轴承游隙0.08 mm左右时,锁紧止动垫片;3) 将轴承座原有油脂清除,用挫刀打磨有擦痕处轴承盖、密封外圆及槽,将圆螺母上毛刺打磨清理干净;4) 将轴承座内填满润滑脂,复装轴承盖及螺栓。

按此方法对轴承径向游隙进行调整后,编号4-10轴承游隙0.08 mm左右,2-5游隙0.05 mm左右;2-8游隙0.08 mm左右。处理后转速至250 rpm时无明显异响。

4. 验证及改进

4.1. 初步试验验证

轴承径向游隙进行调整后,在驱动系统调试中反复观察,短时期内转速至250 rpm时均无明显异响,但在运转多次后,除编号为2-5的轴承未发生异响外,编号4-10和2-8轴承又出现异响,但响声较处理前有明显降低。

4.2. 振动分析

在排除产生轴承噪音产生的各种原因,轴承游隙也符合要求的前提下,对仍出现异常声响的原因进行进一步排查,我们进行了振动检测。

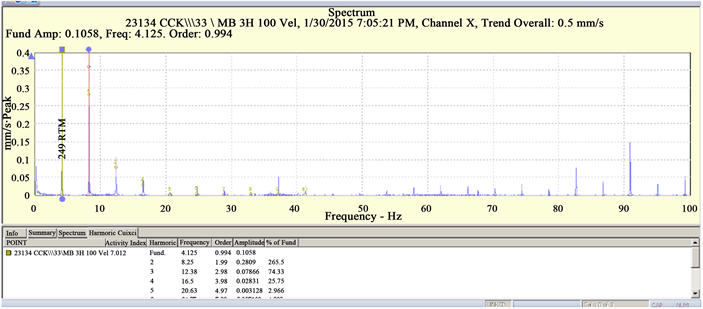

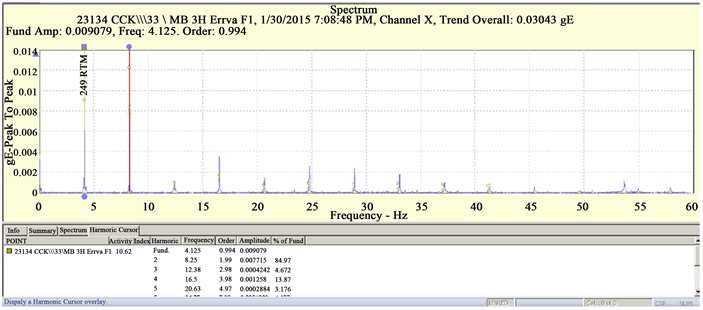

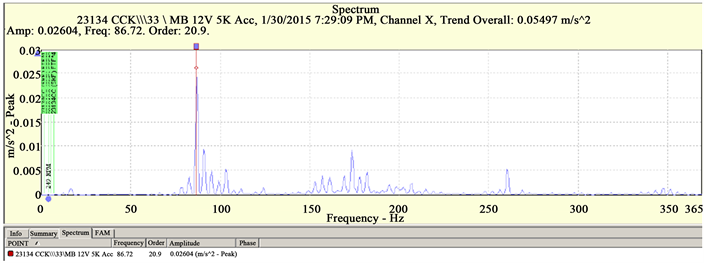

采用便携式数据采集器Micro log在轴承座的水平、垂直及轴向三个方向进行振动数据采集,数据采集分析结果表明:在速度和加速度信号中,时域波形中出现明显而频繁的冲击信号,在三个方向的多个频谱中均存在工频及其倍频信号如图3所示,同时在加速度包络频谱中也发现“底脚抬升”现象,如图4。另外有高频的加速度频谱中出现了大约为86 HZ左右的带有边频带的谐波信号,如图5 [1] 。

从三个方向的多个频谱中均存在工频及其倍频信号,同时在加速度包络频谱中也发现“底脚抬升”现象,可推断为有较小摩擦。由此推测滚子与滚道间有滑擦,滚子与滚道间的滑动运动产生了工频及倍频信号,以下分析滑擦产生原因。

按SKF公司《轴承综合型录》描述:“为使轴承获得良好运行,球面滚子轴承必须承受一定的最小负荷,尤其在高速或高加速度,又或在负荷方向快速改变下工作。在这些工况下,滚子和保持架的惯性力

Figure 3. Power frequency and multiplier frequency in speed spectrum

图3. 速度频谱中出现的工频及倍频信号

Figure 4. Power frequency and multiplier frequency in Acceleration envelope spectrum

图4. 加速度包络频谱中出现的工频及倍频信号

Figure 5. Harmonic with side frequency in vertical acceleration spectrum

图5. 垂直方向加速度信号中带边频带的谐波信号

以及润滑剂内的摩擦将对轴承的滚动产生不良影响,在滚子和滚道之间可能会产生对轴承具损害性的滑动运动。球面滚子轴承所需的最小负荷可用以下公式估算:Pm = 0.01C0” [2] ,轴承23134 C0为1500 KN,按此要求,轴承最小负荷应达到15 KN。

在理想情况下,同步轴系统在升船机正常运行过程中不存在内力矩,但由于各主提升机外载及电动机出力不均匀,加之动力影响,在实际运行中仍会传递一定的扭矩 [3] ,在不考虑同步轴段自重的前提下,同步轴段仅传递扭矩,可当做一种典型的传动轴。因此,同步轴段所承受的径向负荷仅为同步轴段的自重。在同步轴系统中,不同部位的该型轴承径向负荷约在2.5~4.2 KN,不满足最小负荷要求,会导致滚子与滚道间的滑动运动而产生倍频信号。

4.3. 最终解决方案

按SKF公司《轴承综合型录》要求:“若未能达到最小负荷,该球面滚子轴承必须施以额外的径向负荷” [2] 。因同步轴段受力特性及结构设计原因,现场不可能采取变更设计的形式增加负荷,因此确定通过轴承的预紧提供预负荷的方式来解决这个问题,即进一步减小轴承径向游隙,使得滚动体在无载区中具有良好的引导来减少滑动,降低噪声,但游隙的减少会带来温度的升高,对于球面滚子轴承,在运作时必须留有一定的剩余游隙 [2] 。

经分析同步轴段的运行工况,同步轴段轴承使用工况为轻载,低速,周期工作制,每次运行时间较短,正常工作时轴承温升小,这样如将轴承径向游隙减少,轴承温升会有所增加,但如间隙选用适当,增加的温升也应在许可范围内。按此原则,结合编号为2-5的轴承调整为0.05 mm未发生异响,最终确定轴承游隙按偏下限0.045~0.06 mm调整。

4.4. 验证

按轴承径向游隙0.045~0.06 mm进行调整后,后续在升船机驱动系统调试中反复观察,处理后的同步轴系统运转良好,轴承未发生异响,运行中轴承温升未超过30℃,符合设计及使用要求。

5. 结论

通过某升船机同步轴系统轴承噪声处理后长期正常运行的实例,证明了通过减小轴承径向游隙,以轴承的预紧提供预负荷的方式来满足球面滚子轴承所需最小负荷,可有效减少有损害性的滑动运动,降低噪声,处理措施正确有效。