摘要: 对于湿气集输管道,由于气流中携带的游离水、饱和水及重烃组分凝析在管道内,再加上管道沿线地形起伏、产量低,气、液流速不同,气体携液能力弱,在上坡段出现滑脱损失,继而在低洼处形成积液,管道积液和段塞流会严重影响管道输气效率,增大管道压降及井口回压,严重时将导致气井停产。通过利用FLUENT软件对地面涡流工具进行模拟,针对中心体直径、螺旋翼形状、螺旋翼旋转方向和螺旋片圈数等结构参数对涡流工具进行优化设计。最后根据模拟结果综合考虑,螺旋圈数为3圈、螺旋翼高15 mm、厚5 mm,旋流中心体直径219 mm的涡流工具能够适用于地面湿气集输管道。

Abstract:

For the moisture collection pipeline, due to the free water, saturated water and heavy hydrocarbon components carried in the gas flow condensed in the pipeline, coupled with the undulating terrain along the pipeline, low yield, different gas and liquid flow rates, weak gas carrying capacity, slippage loss occurs in the uphill section, and then fluid accumulation is formed in low-lying places, pipeline liquid accumulation and segment plug flow will seriously affect the efficiency of pipeline gas transmission, increase pipeline pressure drop and wellhead back pressure, and in severe cases, it will lead to gas well shutdown. By simulating the ground vortex tool using FLUENT software, the vortex tool is optimized for structural parameters such as center body diameter, helix wing shape, spiral wing rotation direction and spiral blade turn. Finally, according to the simulation results, the vortex tool with 3 spiral turns, 15 mm high and 5 mm thickness of the spiral wing, and 219 mm diameter of the swirl center body can be applied to the ground moisture collection pipeline.

1. 引言

人类利用涡流现象,始于利用涡流气体进行固体微粒、粉尘的输送,利用涡流携带能力强的特性,实现固体颗粒、粉尘的连续输送。涡流技术在油气田的应用,是流体动力学技术的最新成果。涡流增产工具(Vortex tools)是美国能源部于2004年重点资助的专门为提高美国三低油田产能,延长油气井寿命的六项高新技术之一,由国家能源技术实验室组织实施、测试、验收。涡流工具分为DX (Downhole tools井下涡流工具)和SX (Surface tools地面涡流工具)两种系列 [1] 。

目前涡流技术被广泛应用于气井进行排水采气,将它能够将泡状流、弹状流、乳沫状流等不规则低效率紊流流体转换为规则的涡流流体,液体和气体在油管内分成了明显的气、液两相旋流,使液体沿管壁呈螺旋状流动。但地面涡流工具在油气田地面管道集输上的大规模推广应用并没有相关文献报道,利用FLUENT软件对地面涡流工具进行模拟和分析;分析涡流工具的助排机理,并采用正交试验的方法,针对螺旋角、翼高、翼宽及旋流段内径等结构参数对涡流工具进行模拟和优化设计 [2] 。

2. 技术原理

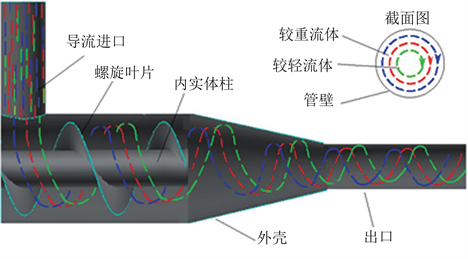

Figure 1. Ground eddy current tool structure and technical principle diagram

图1. 地面涡流工具结构及技术原理图

地面涡流工具的结构主要由四个部分组成,分别是导流进口、内实体柱、外壳和螺旋叶片,螺旋叶片将外壳和实体柱间的空间分割为螺旋形空腔,以改变流体介质的流动通道。地面涡流工具的核心目的是通过改变管道中流体的流动轨迹来减少管道底部积液问题和增加流体流速。其结构及技术原理如图1所示。

地面涡流工具的基本原理是将管线中的介质流体运动方向改变为沿着管线内壁方向螺旋状运动,形成螺旋状的涡旋流流态 [3] 。当气液两相流经过导流口进入螺旋形空腔后,流体流动的截面积变小,从而使流体加速,并沿着螺旋面旋转,加速度使得密度较大的液态流体甩向管壁,沿着管壁在流动方向上做螺旋运动,气体通过管道的中心流动,旋流中心位于管道中心,流场呈中心旋转形式的稳定涡旋结构 [4] 。涡旋流工具的结构使得流体的旋转达到一个非常有效的旋转角度,合适的旋转角度可以传播和维持非常长的距离。

在涡旋流状态下,临界携液流速将低于普通流态下的临界携液流速,说明产生的拖曳力可有效降低临界携液流速、提高气体携液的能力 [5] 。涡旋流装置的最小携液流速与具体的携液模型关系不大,其临界携液流速取决于涡旋流强度,具体来说取决于螺旋角。

分层涡旋流态使得管道内液相和气相同时以涡流状态运动,消除了过去管道底部积液的情况,并且使得管道中心流体和边缘流体速度差降低,减小了流体相互摩擦产生的剪切力和压力损失,从而降低了管道的压力损失 [6] 。

3. 模拟结果及分析

首先选用涡流装置的结构尺寸为:旋流体直径D为219 mm、螺旋角a为30˚、螺旋体翼高h为15 mm、螺旋体翼宽b为5 mm。取进口的液相体积分数为0.002,入口气体的速度24.52 m/s,液体的速度为2 m/s,集输管道出口压力6 MPa。通过Workbench对流体域进行网格划分,基于Fluent数值模拟得到流体经过地面输气管道涡流装置后流体的流动状态,管道内输送介质的中心体直径、螺旋翼形状、螺旋翼旋转方向和螺旋片圈数对地面涡流工具影响较大,下面分别对这4个影响因素进行分析。通过观察流体的速度、压力以及液体体积分数云图,进而分析流体经过涡流装置后的运动规律。

3.1. 中心体直径对流动影响分析

当起旋角度为30˚,螺旋圈数为1圈,天然气进口速度为8.17 m/s,液相进口速度2 m/s,含液率0.04,出口压力为3.59 MPa时,分别计算了中心体直径为209 mm,219 mm和229 mm,即对应螺旋翼片高度为20 mm,15 mm,10 mm时管道含液率变化和压力降低变化情况,如图2所示,随着中心体直径的增大,涡流工具出口(x = 900mm)处横截面液相体积分布发生变化,液相较为均匀地分布在管壁周围。

(a) d = 209 mm

(a) d = 209 mm  (b) d = 219 mm

(b) d = 219 mm  (c) d = 229 mm

(c) d = 229 mm

Figure 2. Liquid phase volume fraction distribution in pipeline section (z = 900 mm)

图2. 管道截面(z = 900 mm)液相体积分数分布

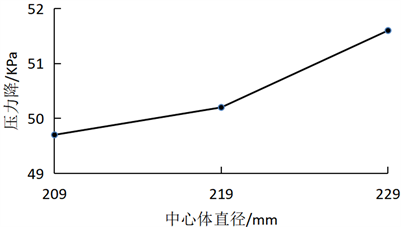

同时随着中心体直径的增加,涡流工具进口至集输管道模型出口压力降低变化较为明显,如图3所示,随着中心体直径加大,压力降梯度增大。

管道压力降随着旋流中心体直径增大,管道截面液相体积分数发生变化,在z = 900横截面处,液相较为均匀地分布在管壁周围。管道进出口压力降也随着中心直径的增大而增大,并有逐渐加快的趋势。

Figure 3. Pressure drop as a function of center body diameter

图3. 压力降随中心体直径变化

3.2. 螺旋翼形状对管道流动影响分析

(a)

(a)  (b)

(b)  (c)

(c)  (d)

(d)

Figure 4. The influence of different spiral wing cross-sectional shapes on the liquid volume fraction of x = 1200 mm cross-section

图4. 不同螺旋翼截面形状对x = 1200 mm截面液相体积分数影响

当起旋角度为30˚,螺旋圈数为1圈,天然气进口速度为8.17 m/s,液相进口速度2 m/s,含液率0.04,出口压力为3.59 MPa时,分别选择梯形截面1 (高15 mm,上底5 mm,下底9 mm)、梯形截面2 (高15 mm,上底5 mm、下底13 mm)矩形截面(高15 mm、宽5 mm)以及矩形截面2 (高15 mm、宽10 mm)两类四种螺旋翼截面形状模拟了模型中气液两相流。图4展示了集输管道截面(x = 1200 mm)液相体积分数分布。可以看出,不同形状、不同螺旋翼片厚度对集输管道断面液相分布影响不大。图4显示的模型中流线形状同样印证了这一点,从图中大致可以看出,管道内保持螺旋状的涡流距离几乎相同,表明不同形状、不同螺旋翼厚度对管道截面持液率影响不大,同时对管道内涡流强度影响同样较小。

在其它条件不变的情况下,螺旋片形状和厚度对涡流工具和集输管道内的流动几乎没有影响,所模拟的梯形截面和矩形截面螺旋翼片对截面的液相体积分数影响差别不大,同时所引起的螺旋流持续长度几乎一致。

3.3. 螺旋翼旋转方向对流动的影响分析

为了弄清楚螺旋翼方向对涡流工具和集输管道内气液两相流的影响,建立了如图5的螺旋翼反向旋转的模型,当起旋角度为30˚,螺旋圈数为1圈,天然气进口速度为8.17 m/s,液相进口速度2 m/s,含液率0.04,出口压力为3.59 MPa时,计算了当螺旋翼反向旋转时的流场。当采用图5的模型时,螺旋状的涡流在集输管道内很快耗散而发展成为直线流动,其主要原因是图5的模型中涡流工具进口管正对静止区一侧,产生了较大的能量损耗。

反向旋转的螺旋翼片对涡流的影响较大,其主要原因在于进入涡流工具的流体正对内部几乎静止的一侧,流线发生较大角度的转向,产生较大的能量损耗。

(a) 正视图

(a) 正视图  (b) 俯视图

(b) 俯视图

Figure 5. Counter clock wise spiral airfoil model

图5. 逆时针螺旋翼面模型

3.4. 螺旋片圈数分析

(a) 1圈

(a) 1圈  (b) 2圈

(b) 2圈  (c) 3圈

(c) 3圈  (d) 4圈

(d) 4圈

Figure 6. Liquid phase volume fraction distribution at z = 3700 mm under different numbers of spiral turns

图6. 不同螺旋圈数下z = 3700 mm处液相体积分数分布

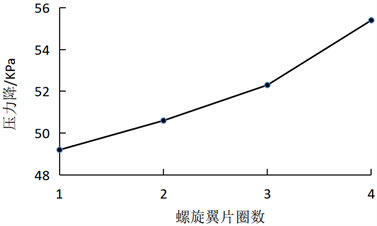

当起旋角度为30˚,螺旋圈数为1圈,天然气进口速度为8.17 m/s,液相进口速度2 m/s,含液率0.04,出口压力为3.59 MPa时,在旋流体轴向长度保持422 mm不变情况下,采用高15 mm,厚5 mm的矩形截面通过改变螺距的方式改变螺旋翼片圈数研究其对涡流工具和集输管道内气液两相流的影响。图6中可以看出,各个模型对所截取的管道横截面液相体积分数分布影响区别不大,螺旋翼片圈数为3圈、4圈时的体积分数在管道壁面附近的分布略微地高于另两种情况,其主要原因为因为圈数的增加,螺旋流动就有更大周向速度,因而流体质点具有较大的离心力,使得液体能够更为靠近管壁分布。但螺距的增加将导致进出口断面的压力降增加(如图7)。

不同的螺旋翼圈数,亦即不同螺距的翼片对涡流工具内的流动将产生一定影响,圈数较多时,集输管道z = 3700截面上液相分布更靠近管壁,但随着圈数增多,涡流工具导致的压力降会进一步增加。

Figure 7. The relationship between the number of spiral blade turns and pressure drop changes

图7. 螺旋翼片圈数与压力降变化关系

4. 结论

通过计算流体动力学方法,研究了气液两相流通过涡流工具和局部集输管道时的流场,对比分析了不同工况下管道压力降、管道截面液相分布的变化情况。利用商业软件分析了致密气管道在运行过程中沿程压力温度、流速、流型以及管内持液率变化情况,通过正交试验设计法深入分析各影响因素对管道内积液量的影响程度,利用极差分析法研究了各影响因素的试验计算结果,利用Fluent数值模拟涡流工具及局部集输管道内的气液两相流流场,分析比较了不同工况下压力变化,液相体积分数分布变化情况,得到的主要结论如下:

根据模拟结果综合考虑,螺旋圈数为3圈、螺旋翼高15 mm、厚5 mm,旋流中心体直径219 mm的涡流工具效果较好。

基金项目

重庆科技学院硕士研究生创新计划项目“致密气集输管道涡流工具优化设计研究”(YKJCX2220114)。