1. 引言

我国深海海域蕴藏着丰富的油气资源,但深水区域特殊的自然环境和复杂的油气储藏条件使深水油气田开发在钻探、开发、生产等方面面临诸多技术难题。海洋深海区域腐蚀环境极其恶劣,需要采取有效的保护措施对设备的腐蚀进行控制,达到延长其使用寿命,减少安全风险和投资费用等目的。目前我国防腐涂层技术发展十分迅速,在金属涂层方面使用最多的是电镀,还有树脂类的涂层,以及一些新型材料的金属涂层、生物陶瓷材料、新型树脂材料等 [1] [2] [3] [4] [5] 。

由于海洋深水区域腐蚀环境极其恶劣,深海环境中存在着巨大压力及严重的低温、盐度、溶解氧、pH、生物污损、金属离子沉积和表面流速等问题,给长期在水下服役的深海油气装备带来了很大的挑战。以深水水下采油树为例,其安装于水深1000 m以下的海底,防腐涂层设计时有严格的寿命控制要求,一般要求涂层的寿命不低于装备15年的大修周期,研制开发适用于水下采油树长效防护的防腐涂层,对其深水油气井的安全长效生产具有重要意义。本文在分析深海腐蚀环境的基础上,针对深海油气装备的深水水下采油树防腐涂层制造,进行了工艺流程和技术检测研究,优选出了使用寿命合适的抗腐蚀油漆材料和防腐涂层,可为深海油气装备的防腐技术优化研究提供技术基础。

2. 深海腐蚀环境分析

深海采油平台及各式各样的生产设施,大多数是用金属锻件制成的,这些锻件构筑物长年处于海洋大气区、飞溅区或海水及海泥的全浸区。对于离岸设施的海上钢结构的腐蚀环境基本属于CX和Im4的最极端腐蚀环境 [6] ,如表1和表2所示。对于海洋大气区的金属锻件设施,目前普遍采用涂层和镀层的防护方法;对于飞溅区或潮差区的防护,除了采用涂层或包覆层外,再适当增加锻件的腐蚀余量;对于全浸区和海泥区的金属锻件设施,采用阴极保护或者阴极保护与涂层相结合的防护方法。

3. 深海油气装备应用现状

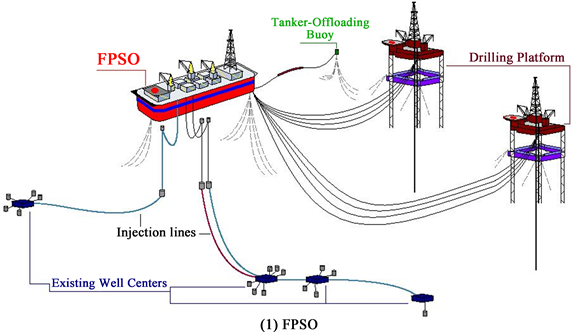

当前国内外市场最被看好的海上油气设备主要有FPSO (浮式生产储油卸油装置)、TLP (张力腿平台装置)、钻井平台以及生产平台等,海底采油设备主要有水下采油树、水下管汇等,它们因其结构特点的差异决定着它们不同的工作海域,如图1所示。

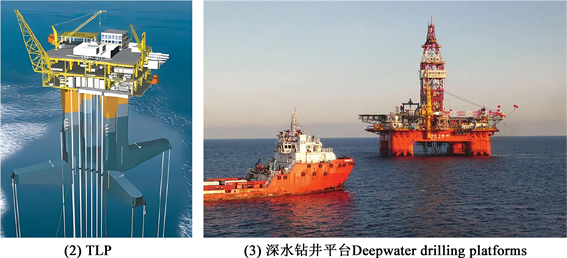

水下采油树是海洋油气水下生产系统的核心组成部分,也是构建水下油气井生产系统的基础,其连接了来自地层深处的油气和外部的油气运输管道,可以控制油气的开采速度、进行实时监测和调整生产情况。随着南海莺歌海区域某气田顺利完成海底放喷测试作业,我国首套国产化深水水下采油树正式投入使用,标志着我国已具备深水水下采油树成套装备的设计建造和应用能力,并且其等级已达到国外同类产品水平,如图2所示。

Table 1. Atmospheric corrosiveness level

表1. 大气腐蚀性等级

Figure 1. Main oil and gas equipment and facilities in the deep sea

图1. 深海主要油气装备及设施

Figure 2. First domestically produced deep water X-tree

图2. 我国首套国产化深水水下采油树

4. 深水水下采油树防腐涂层制造

水下采油树在生产过程中受到海水腐蚀作用,其主要组件由防腐油漆和阴极保护系统进行双重外部保护 [7] 。水下采油树涂层油漆的制造工艺流程主要为配料→溶解→分散→研磨→检验→包装。实施过程中通过对适应腐蚀环境涂层材料的选取、涂前表面准备工艺、涂底漆工艺、表面涂层工艺的研究及优化,满足水下使用环境的防腐要求,然后进行目视检验、盐雾试验、附着力测试和固化测试等,再对涂层进行评价。

4.1. 涂层实验方案

使用条件下的腐蚀环境是涂装设计方案和涂层体系选择的一个至关重要的因素,结合每类腐蚀环境以及涂装防护期限、涂装工艺条件来决定如何选择所需防护涂层体系。在环境条件为:温度0℃,相对湿度 ≤ 80%,工件表面温度大于露点温度3℃时,各涂层材料的选择主要包括底漆层、中漆层、面漆层等。本文考虑了以下三种方案,作为水下采油树的防腐涂层,通过开展试块试验对不同方案的效果进行检测分析,最终得出优化方案。

方案一:200#喷砂 + 锌磷化,涂层前留一条冲砂 + 磷化面,xylan1425深绿色的底涂,xylan1425深绿色的面涂,底涂和面涂的厚度在30~50 mm之间。

方案二:200#喷砂 + 不磷化,涂层前留一条冲砂面,xylan1425深绿色的底涂,xylan1425深绿色的面涂,底涂和面涂的厚度在30~50 mm之间。

方案三:200#喷砂 + 锌磷化,xylan1425深绿色的底涂,xylan1425深绿色的面涂,底涂和面涂的厚度在30~50 mm之间。

4.2. 防腐涂层喷涂

涂层制造过程包括试块表面处理、喷砂、磷化、喷涂等工艺。表面处理时所有工件试块表面都应用蒸汽去脂、碱性清洗池、二氯甲烷溶液或三氯乙烯进行清理,以去除油污和其他表面附着物,清洗后应用高温清水进行高压冲洗以确保工件表面无化学品残留。喷砂一旦完成需要用清洁干燥的压缩空气清除表面浮尘。之后通过磷化处理在其表面形成一层稳定磷酸盐膜,给基体金属提供保护,最后将试块均匀放置在铁网上,进行人工喷涂作业。

5. 深水水下采油树防腐涂层检测分析

5.1. 扫描电镜分析

本文检测中通过B扫分析各试样情况,并完成漆层、涂层的厚度标定,通过对厚度较平区域进行精细化C扫检测,分析涂层、漆层内部的孔隙 [8] 。

如图3为B11试块在扫描电镜放大倍数为100、500倍时的图层形貌特征。从100倍到500倍可以看到有明显的起皱和疏孔现象并伴随有轻微的划痕,原因是由于涂层施工过程中涂层之间不均匀和每层之间的涂层干的快慢程度有所不同,其在放大到1000倍的时候能看到疏孔直径不等,最大可达14.38 μm。

如图4为E25试块的B扫描图像,从图中可以看出:涂层厚度均匀;未发现底涂与面涂结合面,表明底涂与面涂为同一种涂料xylan1425,且涂层之间结合较好;在基材表面之下有一条较暗的带,其即为对F22试板进行锌系磷化形成的磷化层。

5.2. 电化学阻抗测试

自腐蚀电位可以说明锈层的电化学活性,自腐蚀电位越高,则锈层的电化学稳定性越强,发生腐蚀的倾向就越低 [9] 。

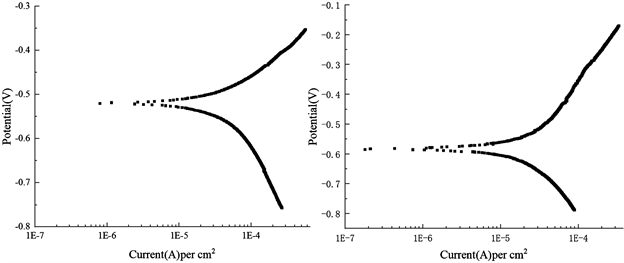

电化学阻抗测试溶液为3.5%wt的氯化钠盐溶液,测试温度为室温,参比电极为饱和甘汞电极/饱和KCl,辅助电极为1 cm × l cm的Pt片。实验前将研究电极即试样采用150~800号水砂纸逐级打磨,先测开路电位,测试时间为30 min。从图5测试结果中可以看出5种试样的极化曲线均表现为活化极化,没有钝化现象的出现。相比其他4个试块的极化曲线,2号极化曲线明显的有向左上方移动。5种涂层试块的阴极极化曲线较为重合,在强极化区,即塔菲尔区的阳极极化曲线变化不大,阳极极化曲线均较平坦,说明钢的腐蚀机理没有发生改变。当电化学极化的净电流密度为零时,对应的极化电位为自腐蚀电位Ecorr,2号试块的自腐蚀电位Ecorr较其他4种试块自腐蚀电位有明显正移现象。经过分析讨论认为涂层试块2号的耐腐蚀效果最佳。

Figure 5. Electrochemical polarization curves of test blocks 2 and 3

图5. 2号和3号试块电化学极化曲线图

5.3. 附着力测试

涂层附着力是指涂膜与被涂物体表面之间通过物理或化学作用相互黏结的能力,是一种界面作用力 [10] 。本文对油漆试块进行盐雾试验后做附着力测试,来观察油漆涂层与底材或涂层与涂层之间的结合力是否达到标准。盐雾试验是一种主要利用盐雾试验设备所创造的人工模拟盐雾环境条件来考核产品或金属材料耐腐蚀性能的环境试验,是一种人造气氛的加速抗腐蚀评估方法。本试验中盐溶液质量配比为:纯净水:氯化钠 = 200:1。试验试块在盐雾试验箱中的模拟时间分别为500 h~4000 h等。盐雾试验的模拟为100 h相当于自然环境1年。

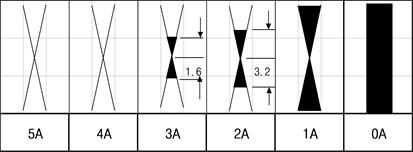

试验采用划叉法测其附着力,在每个盐雾试验的时间点均进行一次划叉,若合格继续进行下个时间点的盐雾试验,依次类推,直至划叉不合格才停止盐雾试验。划叉标准如图6所示分为6个等级,依次从5A至0A,以3A (交叉处有剥落,不超过1.6 mm)以上为达标。

Figure 6. Grade evaluation criteria for the cross method

图6. 划叉法等级评价标准

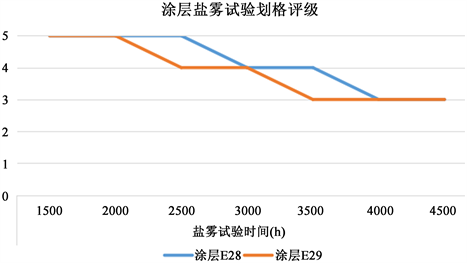

盐雾试验的各个时间节点出的划叉法评级结果如图7所示。E28涂层试块经过3500 h盐雾试验后,涂层试块在切口处有少许涂层脱落,但交叉切割面积受影响明显不大于5%,评定等级为4B,为合格。E29涂层经过4500 h盐雾试验后,涂层试块在切口处有少许涂层脱落,交叉切割面积受影响范围为5%~15%,评定等级为3B,为合格。因此涂层方案选择:200#喷砂 + 锌磷化,xylan1425深绿色的底涂,xylan1425深绿色的面涂最佳,抗腐蚀性能好。

Figure 7. Line chart for cross rating of paint salt spray test

图7. 漆层盐雾试验划叉评级折线图

5.4. 涂层厚度测试

涂层干膜厚度按IS0 19840 (2012)进行,在不小于100 × 100 mm的平面或外圆上抽查干膜厚度,每件至少5个点(<1 m2取5点,1~3 m2取10点3~10 m2取15点),每个点测1次,取其平均值。涂层试板尺寸为100 mm × 100 mm,测厚时将试块均匀划分为10 mm × 10 mm的方格,每一格测量一次。试验测厚数据如表3所示,可以看出采用方案三的涂层E28厚度范围大约为40~50 μm。

5.5. 涂层工艺寿命预测

涂层的寿命预测可作为评价涂层可靠性的一个重要指标,事关涂层的使用年限与安全问题。目前试验常用的是热喷涂层寿命预测模型,该模型的失效形式主要有分层、脱落和表面磨损3种影响,利用该涂层寿命预测模型公式,将试验中所测得的涂层厚度数据带入,涂层膜厚范围为44.1~70.4 μm,以100 mm × 100 mm的试块在盐雾试验进行1000小时为例,其剥离面积估计值为19 cm2代入模型计算公式得:

(1)

根据我国在深海装备防腐涂料设计时,一般要求涂层的寿命不低于装备15年的大修周期,所以选择方案三涂层涂料基本符合涂层防腐蚀寿命要求。

6. 结语

1) 深海区域特殊的自然环境和复杂的油气储藏条件带来了复杂的腐蚀环境影响因素,对于常用的深海油气设备其所处的腐蚀环境基本属于CX和Im4的最极端腐蚀环境,腐蚀环境极其恶劣。根据开发海洋石油资源等的探索与实践,只要认真做好防腐研究、设计、施工、管理等工作,腐蚀所造成的危害是可以减少并避免的。

2) 针对深海水下采油树防腐涂层技术进行了优化设计,在分析不同涂层工艺流程的基础上,对涂层进行了电镜扫描、电化学腐蚀试验、附着力测试,盐雾试验等检测项目,完善了现有深海设备防腐涂层制作及检测方法,为我国首套深海水下采油树的材料延寿、结构安全等提供了技术支撑,优选出抗腐蚀油漆材料和防腐涂层可延长水下采油树服役时间,显著减低使用寿命周期成本。

NOTES

*通讯作者。