1. 引言

水下推进器作为水下动力设备,按照推进方式区分,目前的水下推进器主要类型有喷水式推进器、平旋式推进器、槽道式推进器、磁流体式推进器、串列式推进器、科特导管式推进器等 [1] 。在重载工况下,导管螺旋桨具有比普通螺旋桨效率高、推力大、振动小的优点 [2] ,具有较好的抵抗外界海况变化、维持航向稳定的抗干扰能力 [3] ,还能保护螺旋桨,提高螺旋桨的寿命。通过对各类推进器的推进效率进行比较可知 [1] ,当处于理想工作状态下时,导管螺旋桨式水下推进器的推进效率值可高达85%。目前对导管螺旋桨水动力性能的研究,主要有模型试验方法、基于势流理论的方法和基于计算流体力学方法(Computational Fluid Dynamics, CFD) [4] 。胡健等 [5] 运用面元法分析影响导管桨水动力性能的几个关键因素,并对这些关键因素进行了组合优化。Feiten等 [6] 采用模拟试验的方法对导管螺旋桨进行了研究。Szafran等 [7] 应用CFD技术研究了不同导管的剖面形状,得到水动力性能较好的导管模型。崔立新 [8] 运用CFD的方法对导管桨的水动力性能及噪声性能进行了仿真。Zhang等 [9] 对斜流条件下的导管螺旋桨进行了数值研究。

现阶段大多采用计算流体力学(CFD)技术对具有翼型剖面的导管式螺旋桨的水动力性能进行研究,本文主要针对矩形剖面导管进行研究,以某成品导管螺旋桨为基础,改变导管剖面为矩形剖面及导管前、后端长度,通过CFD技术,研究导管长度及前、后段比例对水动力性能的影响,从而实现提升推力、延长续航时间、减小结构尺寸、增加最大挂载重量等目的。

现阶段研究中采用国际拖曳水池会议(ITTC)定义的无量纲水动力系数来评价船舶螺旋桨的水动力性能,如推力系数KTp,转矩系数KQp以及水动力效率η0,分别通过下列公式进行定义 [3] [10] :

(1)

(2)

(3)

(4)

导管的推力系数KTd和导管由于流体摩擦产生的转矩系数KQd的定义由下式给出 [3] :

(5)

(6)

公式中J为进速系数,VA为水流流入速度,单位为m/s,Tp为螺旋桨产生的推力,Qp为螺旋桨产生的转矩,Td为导管的推力,单位分别为N与N·m。n为螺旋桨转速,单位为rps,D为螺旋桨直径,单位为m,ρ为流体的密度,单位为kg/m3。定义KTT = KTp + KTd,KQ = KQp,

(7)

2. 研究对象和模型建立

2.1. 计算方法

对于定常不可压缩黏性流体,密度为常数,密度不随时间改变,连续性方程(质量守恒方程)可表示为

(8)

式中:u、v和w分别为流体速度矢量在x、y和z方向的分量,单位为m/s。

动量守恒方程(N-S方程)可表示为

(9)

(10)

(11)

式中:ρ为流体密度,单位为kg/m3;t为时间,单位为s;P为压力,单位为pa;μ为流体的动力黏性系数。

在进行螺旋桨水动力性能计算时,选用比较常用的湍流模型——SST k-ω模型 [11] 。SST k-ω模型能够获得在近壁面自由流中较高的计算精度,通过加权平均的方式将k-ε模型和k-ω模型组合起来,增加了交叉扩散项,并在湍流粘性系数的定义中考虑了湍流剪切应力的输送过程,从而使SST k-ω湍流模型应用范围更广泛。该模型在壁面处边界层附近采用k-ω模型,而在远离壁面的充分发展的流体区域采用k-ε模型,避免k-ω公式对入口自由流湍流过于敏感的问题,克服了原来k-ω模型中边界层外的ω对自由流相应值的依赖性。SST k-ω模型通过适当修正湍流模型可用于计算近壁面区的粘性内层,因而能适合各种压力梯度变化的流场模拟。已有研究表明 [12] [13] ,SST k-ω湍流模型较传统的k-ε湍流模型要更适用于具有逆压梯度流动或分离流动的计算。

2.2. 模型建立

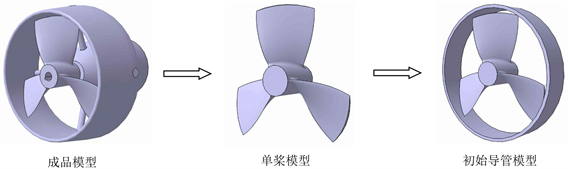

选用某成品导管螺旋桨进行逆向设计,通过CATIA三维建模软件建立螺旋桨模型,Ansysmeshing生成网格,用Ansysfluent进行数值仿真计算。螺旋桨螺距比为P/D = 1.34,盘面比Ae/Ao = 0.5,导管与桨间的设计间隙为2 mm,三维模型如图1所示,模型参数如表1所示。

Figure 1. Schematic diagram of 3D model

图1. 三维模型示意图

2.3. 计算域和边界条件

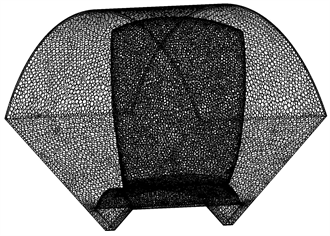

由于推进器整体具有周期性,因此整个仿真过程选用三分之一的模型,从而节省计算资源。完整计算域为三分之一的圆柱体,入口处到坐标原点(坐标原点取在螺旋桨参考线与桨轴交点上)的距离为0.5 m,出口处到坐标原点的距离为3 m,圆柱体的半径为1 m,如图2所示。其中,螺旋桨所在的旋转域绕桨轴旋转,如图3所示。旋转域之外为静止域。为了更好的捕捉导管附近区域及螺旋桨尾流场的流动信息,在导管周围和螺旋桨尾部再创建1个半径为0.08 m的三分之一圆柱体区域为局部加密区,最后通过布尔减运算得到最终的旋转域、局部加密区及外流域,旋转域的侧面与导管内壁面平行且半径比导管内壁面小0.5 mm,局部加密区域和旋转域之间设置为交界面(interface),区域之间在运动时进行数据传递,局部加密区域和外流域之间设置为内部面(interior)。本文采用多面体非结构网格,考虑到导管与螺旋桨叶梢的间距很小,螺旋桨的导边和随边附近的水流动较剧烈,对螺旋桨叶梢、导边和随边处的网格进行加密。导管和螺旋桨壁面通过膨胀层进行加密,以保证计算的精确度。为了提升计算效率,根据流体运动的剧烈程度,对旋转域、局部加密区及外流域的体网格尺寸依次增加。计算域入口及外流域边界设为速度入口,方向相同,水流流入速度0.1 m/s,出口设为压力出口,导管、桨毂和桨叶的壁面设为无滑移壁面,其余设置为周期性边界,从而模拟水下推进器的真实流场。求解方法选择基于压力的求解器,求解参数设置及工况见表2,计算结果收敛后停止迭代。

Figure 2. Schematic diagram of the complete grid

图2. 完整网格示意图

Figure 3. Grid diagram of the rotating domain

图3. 旋转域网格示意图

Table 2. Solution parameters and working conditions

表2. 求解参数及工况

2.4. 网格无关性验证

图4为本文选用的成品导管螺旋桨单桨的实验数据。当油门量为65%时的反转速为3601 rpm,与数值仿真设定的转速3600 rpm最为接近,故选用油门量为65%时推进器产生的反推力与扭矩,通过公式(2)、公式(3)计算得到反向推力系数KTp和转矩系数KQp,见表3。

Figure 4. Experimental data of single propeller of finished ducted propeller

图4. 成品导管螺旋桨单桨的实验数据

Table 3. Grid independence verification values

表3. 网格无关性验证数值

为确保网格不影响计算结果的准确性,本文进行了网格无关性验证,对单桨模型进行数值模拟。J = 0.02时的反向推力系数KTp和转矩系数KQp见表3。

根据文献 [14] 的结果表明,当面网格尺寸相同时,六面体网格的收敛性最好,同时计算所用时间和占用内存都最少,多面体网格收敛最快,计算效率上略低于六面体网格,四面体网格的计算效率和收敛精度最低 [14] 。考虑到计算效率和准确性,最终选择网格数量为32万的多面体网格划分方式进行后续的仿真研究。

3. 导管前、后端长度对螺旋桨趟水性能的影响

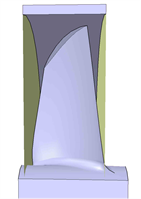

选取螺旋桨桨叶面在旋转轴上的投影位置及长度为初始导管相对螺旋桨的位置及初始长度。如图5 所示。

Figure 5. Chematic diagram of the position relationship between the conduit and the propeller

图5. 导管与螺旋桨位置关系示意图

将导管桨设置在速度为0.1 m/s的均匀来流中,螺旋桨的进速系数J = 0.02,转速为3600 r/min。

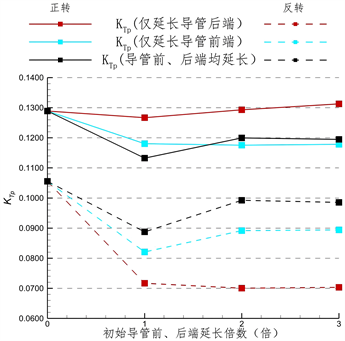

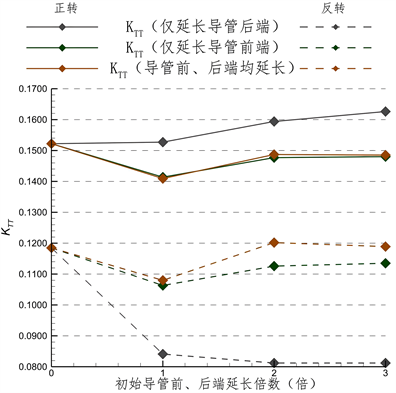

分别将导管前端和后端延长1~3倍,不同长度的导管对推进器的水动力性能参数的影响势如图6~10所示。

Figure 6. Thrust coefficient KTp of propeller

图6. 螺旋桨的推力系数KTp

Figure 7. Torque coefficient KQp of propeller

图7. 螺旋桨的转矩系数KQp

Figure 8. Thrust coefficient KTd of the conduit

图8. 导管的推力系数KTd

Figure 9. Total thrust coefficient KTT

图9. 总推力系数KTT

Figure 11. Simulation results of thrust and torque of different ducted propellers

图11. 不同导管螺旋桨推进器的推力及转矩仿真结果

从图中可以看出,无论螺旋桨正转还是反转,同时延长导管两端时,各项水动力性能参数变化曲线都与仅延长导管前端时的曲线更接近,由此得出,导管的水动力性能参数受导管前端长度影响比导管后端长度要更大。

与螺旋桨正转时相比,当螺旋桨反转时,桨叶的压力侧和吸力侧位置互换,导管前、后端位置互换,螺旋桨和导管的推力减小,推力方向与螺旋桨正转时相反。从图中可以看出,仅延长导管前端时的各项水动力性能参数大于仅延长导管后端时,这与螺旋桨正转时相反。

螺旋桨转向不同时各项水动力性能参数的变化趋势也不同,这是由于桨叶非对称。通过比较发现,导管螺旋桨推力系数KTp和螺旋桨转矩系数KQp在螺旋桨反转且仅延长导管前端长度时的变化趋势,与螺旋桨正转且仅延长导管后端长度时的变化趋势相同。类似的,螺旋桨反转且仅延长导管后端长度时,导管螺旋桨推力系数KTp和螺旋桨转矩系数KQp的变化趋势与螺旋桨正转且仅延长导管前端长度时相同。这是由于仅延长导管单侧时,桨叶与导管对KTp、KQp的变化趋势产生耦合影响,根本上是桨叶曲面特征发生了改变,即导管螺旋桨推力系数KTp和螺旋桨转矩系数KQp的变化趋势受到桨叶曲面特征的影响比导管的延长方向更大。此外还发现:在导管两端均延长相同倍数时,螺旋桨正转时的导管螺旋桨推力系数KTp、螺旋桨转矩系数KQp及总推力系数KTT的变化趋势与螺旋桨反转时的相同。

本文后续还仿真计算了导管前、后端不同比例时的推进器推力及转矩,仿真结果见图11。螺旋桨正转时,仅导管后端延长3倍时螺旋桨产生的推力比导管前、后端均延长1倍时提升了15.87%,总推力提升了约15.37%;仅导管后端延长3倍时导管产生的推力比初始导管桨的提升了34.35%。螺旋桨反转时,初始导管桨的螺旋桨产生的推力比仅导管后端延长2倍时提升了50.78%,导管前、后端均延长2倍时的总推力比仅导管后端延长2倍时提升了约50%,仅延长导管前端1倍时的导管产生的推力比仅延长导管后端3倍时提升了121.30%。结果表明,通过改变导管前、后端的长度可以使导管螺旋桨推进器的水动力性能得到有效提升。

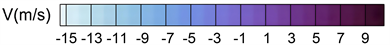

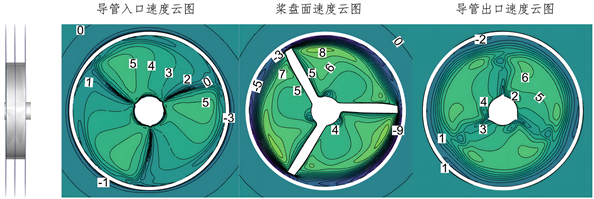

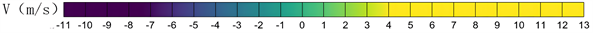

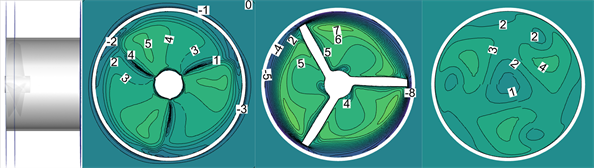

4. 流场分析

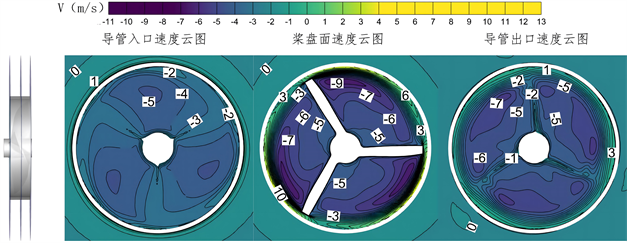

螺旋桨产生推力的主要原因是螺旋桨在旋转过程中流体对螺旋桨的反作用力,因此,与螺旋桨推力方向相反的轴向速度有着非常重要的作用。图12~17分别为导管螺旋桨正转和反转时,不同导管长度和位置下的轴向截面的轴向速度云图、轴向截面局部放大图的流线和轴向速度分布图、各截面轴向速度云图。

(a) 初始导管

(b) 仅导管后端延长两倍

(c) 仅导管前端延长两倍

(c) 仅导管前端延长两倍 (d) 导管两端均延长两倍

(d) 导管两端均延长两倍

Figure 12. Axial velocity cloud image of axial cross sections with different duct lengths and positions (propeller forward)

图12. 不同导管长度和位置的轴向截面的轴向速度云图(螺旋桨正转)

如图12、图13所示,初始导管螺旋桨在叶梢部分的叶面与叶背部分别形成了两个梢涡,因为叶面处漩涡形成了低压区,导致导管出口外的流体沿着导管内壁回流。

仅导管后端延长时,叶面处的梢涡一直存在且不断向后扩展,回流区域同步向后被拉长,导管外侧的流动分离面逐渐后移,桨榖后的轴向速度变大且轴向速度等值线被拉长,螺旋桨后侧的速度逐渐变大,而螺旋桨前侧的速度基本保持不变,使得螺旋桨前后的速度差变小,螺旋桨后侧滑流与导管内侧之间的自由流边界混沌,当导管后端延长两倍时,推进器尾流速度衰减最快。

当仅延长导管前端时,叶面处的梢涡消失,叶背处的梢涡不断向前扩展,导管外侧的流动分离面逐渐前移,螺旋桨前侧的速度变大,螺旋桨两侧的轴向速度等值线变得稀疏,导管入口处的轴向速度等值线变得更密集,桨榖前端流速不断变大,导管出口处的滑流与自由流之间的边界更平滑,导管前端的延长,对推进器尾流的速度衰减不明显。

当导管前、后均延长相同的长度时,叶面处的梢涡消失,导管出口外的流体不再沿着导管内壁回流,导管外侧的流动分离面逐渐从螺旋桨后方向前移,前移的程度小于仅延长导管前端时。当导管前、后端延长两倍时,推进器的尾流速度衰减最慢。从整体上看,导管前、后均延长相同的长度时,轴向速度分布图与仅延长导管前端时更接近。

如图14所示,从导管入口的轴向速度分布可以看出,不论延长导管单侧还是双侧,随着导管的延长,导管入口的轴向平均速度增大且在周向分布上更均匀,导管前端的延长使得导管入口的轴向速度分布呈现同心圆。

从桨盘面的轴向速度分布可以看出,在导管叶背上出现一个高速区,与其他截面比较发现,这个高速区的速度值是最大的。由于叶梢涡的存在,导管内壁附近有回流区域。仅延长导管前端时,叶背上的高速区随着导管前端的延长沿周向缩短同时向桨根处延长且速度梯度减小,桨榖周围的轴向速度等值线变密集,速度梯度变大,周向分布更均匀,导管内壁附近的回流区的轴向速度等值线变稀疏。随着导管后端的延长,导管内壁附近的回流区周向减小,轴向速度等值线变密集,桨榖周围的轴向速度在周向分布上更均匀,叶背上的高速区略微减小且速度梯度减小,桨叶两端速度差减小。导管前、后端同时延长时,桨盘面的轴向速度分布图与仅延长导管前段时基本相同。

从导管出口的轴向速度分布可以看出,随着导管的延长,导管出口中心轴向速度梯度减小,等值线变稀疏,导管内壁附近的回流区径向减小。高速区随着导管后端的延长而减小,随着导管前端的延长而增大,导管两端同时延长时,高速区减小。

(a) 初始导管

(b) 仅导管后端延长三倍

(c) 仅导管前端延长三倍

(c) 仅导管前端延长三倍 (d) 导管两端均延长三倍

(d) 导管两端均延长三倍

Figure 14. Axial velocity cloud images of different sections with different catheter lengths and positions (propeller forward)

图14. 不同导管长度和位置下各截面轴向速度云图(螺旋桨正转)

(a) 初始导管

(b) 仅导管后端延长两倍

(c) 仅导管前端延长两倍

(c) 仅导管前端延长两倍 (d) 导管两端均延长两倍

(d) 导管两端均延长两倍

Figure 15. Axial velocity cloud image of axial cross sections with different duct lengths and positions (propeller reverse)

图15. 不同导管长度和位置的轴向截面的轴向速度云图(螺旋桨反转)

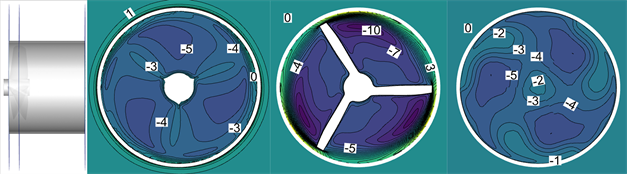

由图15~17可知,当螺旋桨反转后,桨叶两端的速度差减小,速度梯度减小。仅延长导管后端时,叶面处的梢涡并未随着导管的延长而向后扩展,螺旋桨后端的轴向速度分布图变化特征与螺旋桨正转且延长导管前端时相似,螺旋桨滑流与自由流的边界随着导管后端的延长而变得顺滑,这是由于桨叶对推力的产生起主要作用,轴向速度分布图的变化受到该侧桨叶曲面特征的影响比受到导管长度的影响更大。当仅延长导管前段时,叶背处的梢涡随着导管前端的延长而向前扩展并在导管入口内壁面逐渐形成另一个漩涡,叶背侧的高速区被拉长但速度梯度减小。当导管两端均延长时,螺旋桨前侧的轴向速度分布与仅延长导管前段时相似。导管外侧的流动分离面移动规律与螺旋桨正转时相同。

仅延长导管后端时,导管入口轴向速度分布图的变化与螺旋桨正转时相反。导管后端延长1倍以上时,导管出口内壁面附近无回流,而在螺旋桨正转时却仍有回流,导管前端延长2倍后,导管入口内壁面产生了一个漩涡,随着导管前端的延长,漩涡向前扩展。导管两端同时延长时,导管入口及桨盘面的轴向速度分布图变化与仅延长导管前端时相似,导管出口轴向速度分布随着导管的延长变得更均匀,速度梯度减小。

(a) 初始导管

(b) 仅导管后端延长三倍

(c) 仅导管前端延长三倍

(c) 仅导管前端延长三倍 (d) 导管两侧均延长三倍

(d) 导管两侧均延长三倍

Figure 17. Distribution of streamlines and axial velocities in a partial magnification of the axial section (propeller reverse)

图17. 不同导管长度和位置下各截面轴向速度云图(螺旋桨反转)

无论螺旋桨正转或反转,仅延长导管后端时,推进器尾流轴向速度的衰减是快的,同时延长导管两端时,尾流轴向速度的衰减最慢。

5. 结论

本文采用CFD方法,基于MRF技术,考虑SST k-ω湍流模型,对导管螺旋桨进行计算和分析,对矩形剖面导管的前、后端长度对推进器性能的影响进行研究,得到如下结论:

1) 通过改变螺旋桨旋转方向的方式,得到不同桨叶曲面的推进器水动力性能随导管前、后端长度变化的趋势并不相同,桨叶对推力的产生起主要作用,推进器的水动力性能变化趋势受到螺旋桨桨叶曲面特征的影响比受到导管延长方向的影响更大。

2) 导管前端长度的变化对推进器水动力特性的影响比导管后端的大,当导管两端延长相同的长度时,导管螺旋桨的水动力性能与仅延长导管前端时更接近,导管前端延长超过两倍,各项水动力性能参数的变化不明显。

3) 通过改变导管前、后端的长度可以使导管螺旋桨推进器的水动力性能得到有效提升。

4) 导管前、后端长度存在最优比例。

NOTES

*通讯作者。