1. 引言

随着光学、电子、航空航天、新能源技术等高新产业的快速发展,对深孔零件表面质量和表面形状精度的要求越来越高 [1],如石油化工方面的高压反应管、航天航空领域的各类飞行器以及国防工业中的精密枪炮等 [2]。由于深孔零件特殊的几何特征,导致操作难度提高 [3],目前所常用的深孔加工技术方法难以实现高效率、高质量的可控光整加工。因此研究深孔加工技术对实现精密零件的功能具有重要意义 [4]。

近年来,国内外研究学者对深孔零件加工开展了各类研究。王峻针针对深孔钻削小直径的问题,研究了单管内排屑喷吸钻技术,有效改善了刀具重磨问题、提高了加工性能,并且还对DF钻排屑容器设计进行了改进 [5]。何铮、胡凤兰针对超大长径比汽轮机转子内孔精度较低的问题,解决了加工过程中工具振动问题 [6]。赵武等将磁化切削加工方法运用到了深孔零件中,该方法能减小切削力,提高了工件表面质量 [7]。2003年日本的Shimada等人 [8] 提出了一种新的抛光磁介质–磁性复合流体,它具有粘度较好和粒子分散稳定性较强的特性 [9],在外加磁场作用下能使其形成具有较好粘塑性的Bingham流体 [10] [11],并且在抛光域中形成“柔性研磨层”,不会对工件造成亚表面损伤与形变,抛光效率高 [12] [13] [14],这些优势使其较为适用于深孔零件的光整加工。

本文采用COMSOL Multiphysics对永磁铁结构进行建模仿真,设计磁场分布均匀的针式形抛光工具头;建立MCF深孔抛光的磁场模型和流场模型,并对其进行耦合仿真,分析流体流动特性。以黄铜H62材料为抛光对象开展工艺试验,重点研究抛光间隙对工件表面质量及材料去除率的影响。为提高深孔类零件的抛光质量提供参考依据。

2. MCF深孔抛光原理

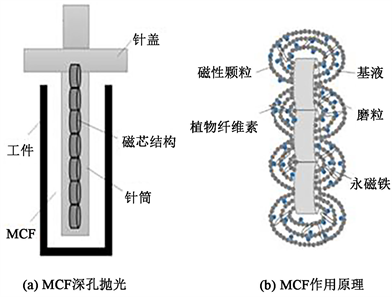

由于现有的MCF抛光头结构均是轮式抛光,该种抛光头只适用于点抛光和面抛光,不适用于孔抛光,为了能够实现孔抛光这一目的,自行研制了针式形抛光工具头,其抛光原理如下图1。

针式形抛光工具头内的磁铁结构产生磁场,使得抛光液中磁性颗粒发生磁性链化,并逐渐链化形成磁性簇 [15]。磨料粒子夹杂在磁性团簇之间,主要是对工件产生挤压、切削作用。植物纤维素作为MCF的一种添加剂,主要作用是增加了MCF的粘度。在施加磁场作用下,MCF受磁场链化动力的影响,使得MCF中的磨粒与孔内壁发生相对运动,从而产生切削作用,实现对孔内壁表面的抛光加工。

Figure 1. MCF deep hole polishing principle

图1. MCF深孔抛光原理

3. 针式形抛光工具的设计

针式形抛光工具头采用树脂材料,可以有效防止抛光工具头内部的磁铁对其本身产磁化作用,结合实际MCF深孔抛光对磁场强度的要求,抛光工具头内的磁铁选用钕铁硼N45。

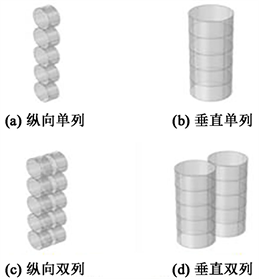

磁铁排列方式

Figure 2. Arrangement of four different magnet structures

图2. 四种不同磁铁结构排列方式

如图2所示,图中显示了纵向单列、纵向双列、垂直单列和垂直双列四种不同磁铁排列方式。使用COMSOL Multiphysics软件中的常用模块AC/DC中的“磁场,无电流”物理场接口来研究磁场模分布特性。设置永磁铁的直径为3 mm,高度为2 mm;磁铁的周围域为空气,大小设置半径为20 mm的球体。边界条件设为磁绝缘条件,采用标准化剖分网格,对磁铁结构进行稳态计算。

图3为四种不同磁铁排列方式下的孔内壁磁场模分布图,从结果上看,采用纵向排列方式的磁铁结构的磁场模均呈现出“中间大,两端小”的分布特征。采用垂直排列方式的磁铁结构的磁场模均呈现出“中间小,两端大”的分布特征。产生该种现象是因为磁铁结构在充磁方向的磁场强度要明显大于非充磁方向的磁场强度。综合比较,将采用磁铁结构为纵向单列的排列方式来设计针式形抛光工具头。

Figure 3. Distribution of the magnetic field mode on the inner wall of the hole under four different magnet arrangements

图3. 四种不同磁铁排列方式下的孔内壁磁场模分布

4. MCF深孔抛光数学建模

4.1. 磁场建模

图4(a)为空间磁场计算,将其看作磁化的硬质磁介质。针对抛光工具头磁体外区域的磁化强度,考虑小磁铁为均匀磁化,根据分子电流公式可推得V的小磁铁在空间中产生磁感应强度为:

(1)

式中μ表示真空磁导率,M表示磁铁的磁化强度,

,Q为耦合张量。

如图4(b)为圆柱形永磁铁模型,磁铁为轴向均匀充磁,依据磁化电流理论,所以由公式(1)可推出:

(2)

其中:

(3)

由公式(3)可以计算出圆柱形永磁铁的九个分量,其在空间中产生的磁感应强度为:

(4)

(5)

(6)

4.2. 流场建模

采用连续性方程、动量方程和能量方程来构建MCF流体流动模型。由于MCF中采用的基液是水,具导热性,但抛光区域的温度不是很高,故忽略能量方程。

连续性方程:

(7)

纳维斯托克斯(N-S)方程:

(8)

本构方程:

(9)

式中的

,

分别为MCF屈服前后的粘度,

为剪切应变速率,

。

连续性方程、动量方程和本构方程组成封闭的方程组,以此来求解流体流动特性。

5. MCF深孔抛光仿真

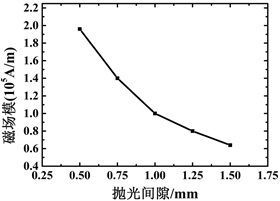

5.1. MCF深孔抛光磁场仿真

图5为不同抛光间隙下的孔内壁磁场模分布,图6为抛光间隙对磁场模的影响。随着抛光间隙增大,磁场模在整体上呈现出逐渐下降的趋势,在抛光间隙为1 mm时,磁场模减小幅度最大。当继续增大抛光间隙,磁场模下降幅度逐渐减小。

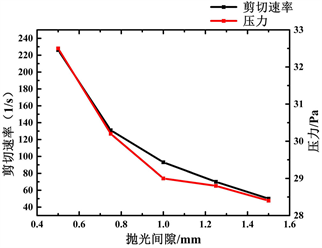

5.2. MCF深孔抛光流场仿真

图7为抛光间隙对剪切速率的影响,从图中可知,剪切速率随着抛光间隙增大而减小。当抛光间隙为1 mm时,剪切速率分布相对均匀且较大。

Figure 5. Distribution of the magnetic field mode on the inner wall of the hole under different polishing gaps

图5. 不同抛光间隙下的孔内壁磁场模分布

Figure 6. The influence of polishing gap on magnetic field mode

图6. 抛光间隙对磁场模的影响

图8为抛光间隙对剪切速率和压力的影响,从图中可知,随着抛光间隙增大,深孔内壁剪切速率和压力均逐渐减小。当抛光间隙为0.75 mm时,剪切速率和压力变化最快。

6. MCF深孔抛光试验

6.1. 抛光试验装置

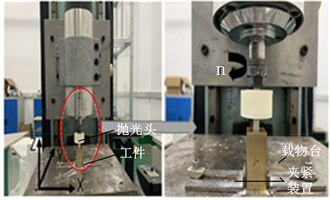

如图9所示,为自主研制的MCF深孔抛光试验装置。采用树脂9400材料通过3D打印制成的针式抛光工具头,并将多个圆柱形永磁铁按纵向单列方式放置在抛光工具头中,实现针式抛光工具头所需磁场。其中针式抛光工具头直径8 mm,磁铁尺寸直径为3 mm,厚度为2 mm。工件通过夹紧机构固定于工作台,试验时使针式形抛光工具头浸没在MCF中,通过电机带动针式形抛光工具头旋转,从而实现对工件抛光。

Figure 7. Effect of polishing gap on shear rate

图7. 抛光间隙对剪切速率的影响

Figure 8. Effect of polishing gap on shear rate and pressure

图8. 抛光间隙对剪切速率和压力的影响

Figure 9. MCF polishing workpiece head test device

图9. MCF抛光工件头试验装置

6.2. 试验过程

试验中所使用的MCF由羰基铁粉、氧化铝磨粒、α-纤维素以及去离子水组成,各成分配比如表1所示。针式形抛光工具头直径为8 mm,MCF抛光试验参数如表2所示。在抛光过程中,要确保每次使用的MCF质量和抛光时间是相同的,每次抛光前后均要采用金相显微镜(M230-21BLC)观察工件表面形貌;采用粗度仪(SJ-201P)检测工件的表面粗糙度;采用精密电子称测量工件抛光前后的质量,并计算材料去除率。

Table 2. MCF deep hole polishing experiment parameters

表2. MCF深孔抛光试验参数

7. 实验结果与讨论

7.1. 工件表面质量

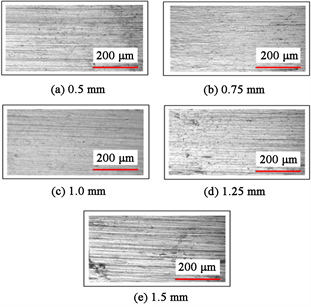

Figure 10. Effect of polishing gap on the surface morphology of workpiece

图10. 抛光间隙对工件表面形貌的影响

图10中显示了不同抛光间隙MCF抛光后的工件表面微观形貌。随着抛光间隙增大,工件表面形貌开始得到改善。当抛光间隙为0.5 mm时,工件表面形貌得到改善,但仍有一些划痕和凹坑存在。当抛光间隙为0.75 mm时,工件表面无明显划痕,但表面残存少量凹坑。当抛光间隙为1 mm时,工件表面质量得到了显著改善,此时工件表面形貌最佳。然而当抛光间隙继续增大时,工件表面形貌改善效果变差,划痕与凹坑同时存在。

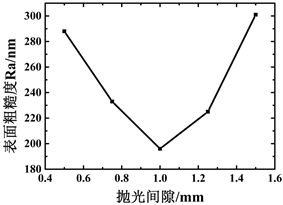

7.2. 表面粗糙度

图11中显示了不同抛光间隙对工件表面粗糙度的影响。从图中可知:随着抛光间隙增大,表面粗糙度在整体上呈现出先下降后上升的变化趋势。当抛光间隙为1 mm时,表面粗糙度值最小,为168 nm。产生该种现象的原因是:抛光间隙的大小决定了MCF工作区域磨料粒子的数量,当抛光间隙逐渐增大,工件表面距离h形抛光工具头距离开始增大,使得孔内壁的磁场强度增强,抛光效果变好,表面粗糙度下降显著。但当抛光间隙继续增大时,会导致抛光间隙过大,使得工作区域磁场强度减弱,造成磁性颗粒对磨粒的夹持力变差,故导致表面粗糙度上升。

Figure 11. Effect of polishing gap on surface roughness of workpiece

图11. 抛光间隙对工件表面粗糙度的影响

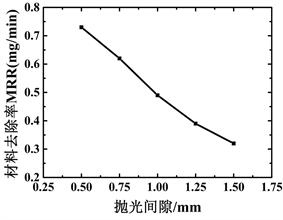

7.3. 材料去除率

图12中显示了抛光间隙对工件材料去除率的影响。从图中可知:随着抛光间隙增大,材料去除率在整体上呈现出下降的变化趋势,当抛光间隙为1.5 mm时,材料去除率达到了最小值,为0.35 mg/min。产生该种现象的原因是:随着抛光间隙增大,MCF抛光液对工件表面的抛光速度逐渐减小,使得磨粒与深孔内壁之间的相对速度逐渐减小,因此材料去除率降低。该试验结果也与MCF深孔抛光的仿真结果相吻合。

Figure 12. Effect of polishing gap on workpiece material removal rate

图12. 抛光间隙对工件材料去除率的影响

8. 结论

本文针对深孔内壁光整加工效率低且成本高的技术难题,提出采用自主研制的针式形磁性复合流体(Magnetic Compound Fluid, MCF)抛光工具头对深孔工件进行抛光试验。实验结果表明:当针式抛光工具头转速为1400 r/min,抛光间隙为1 mm时,获得较好的抛光效果,有效改善了深孔内壁表面质量。试验结果验证了该方法的有效性,下一步将重点研究针式形磁性复合流体抛光头在不同抛光工艺参数下对工件的抛光效果,在进一步改善工件表面质量的同时,实现深孔内壁的全面抛光,从而为实现高效率、高质量的深孔类零件MCF抛光工艺技术奠定研究基础。